- Roheisen, Roheisenherstellung

Roheisen, Roheisenherstellung. Als Roheisen bezeichnet man diejenigen Legierungen von Eisen mit Kohlenstoff, Silicium, Mangan, Schwefel, Phosphor u.s.w., welche sich von dem schmiedbaren Eisen (s. Eisen, Flußeisen, Schweißeisen, Stahl) unterscheiden: 1. durch einen höheren Gehalt (mindestens 2,5%) an Nebenbestandteilen (Kohlenstoff u.s.w.) – mit Ausnahme der Spezialstähle (s. Stahl) –; 2. durch geringe Dehnbarkeit und Elastizität (manche Roheisen sind geradezu spröde); 3. durch geringere Zugfestigkeit (s.d.); 4. durch[452] niedrigere Schmelztemperatur (etwa 1050–1250° C); 5. durch geringeren Wärmeaufwand zum Schmelzen; 6. durch den Mangel an Schmiedbarkeit; 7. durch leichtere Gießbarkeit.

Einteilung des Roheisens. Nach dem Aussehen der Bruchfläche unterscheidet man:

a) Graues Roheisen: Ein erheblicher Teil des Kohlenstoffs ist als Graphit ausgeschieden und zwischen das Gefüge eingelagert, diesem eine graue Farbe verleihend. Das graue Roheisen eignet sich zu Gußstücken (Grauguß); es kann mit Stahlwerkzeugen bearbeitet werden. Schmelzpunkt etwa 1200°.

b) Weißes Roheisen: Der Kohlenstoff ist im Eisen gelöst. Die Farbe der Bruchfläche ist weiß; es besitzt große Härte und Sprödigkeit und ist deshalb für gewöhnliche Gußwaren nicht brauchbar. Schmelzpunkt etwa 1100°.

c) Uebergangsstufen zwischen grauem und weißem Roheisen: α) Punktiertes Roheisen: Bei diesem sind nur geringe Graphitausscheidungen als Punkte im weißen Roheisen vorhanden, ß) Halbiertes oder meliertes Roheisen: Weiße und graue Teile befinden sich untereinander; überwiegen die weißen, so spricht man von stark halbiertem, andernfalls von schwach halbiertem Roheisen.

Es gibt auch Roheisen, bei dem sich infolge ungleichmäßiger Abkühlung eine weiße, mehr oder weniger breite Schicht an eine graue anschließt, wobei der Uebergang zwischen beiden ein scharf getrennter ist oder durch die Uebergangsstufen hindurch allmählich erfolgt.

Man verwendet für gewöhnliche Gußwaren graues Roheisen (Gießereiroheisen, Gußeisen), für Hartguß graues Roheisen, das bei rascher Abkühlung als weißes Roheisen erstarrt, für schmiedbaren Guß weißes Roheisen und für die Herstellung des schmiedbaren Eisens graues, halbiertes und weißes Roheisen.

Bezeichnungen des Roheisens im Handel: a) nach dem Ursprungsland, dem Hüttenwerk u.s.w., z.B. Schottisches, Siegerländer, Luxemburger u.s.w.; b) nach der Verwendung: Puddel-, Bessemer-, Thomas-, Gießereiroheisen; Stahleisen ist zur Stahlherstellung geeignetes Roheisen; c) nach den bei der Herstellung hauptsächlich verwendeten Erzen: z.B. Hämatit-, Minetteroheisen; d) nach der Qualität beim Gießereiroheisen, wofür die Bezeichnungen I (bestes) bis VII (geringstes) dienen; e) nach dem bei der Darstellung verwendeten Brennstoff: Koks-, Holzkohlenroheisen; f) nach der Temperatur des Gebläsewinds (s. unten): kalterblasenes Roheisen.

Zum Roheisen rechnet man ferner gewöhnlich noch die Ferrolegierungen, die gleiche Eigenschaften wie das Roheisen besitzen. Sie unterscheiden sich vom gewöhnlichen Roheisen durch einen verhältnismäßig hohen Gehalt an den entsprechenden Elementen. Es gehören hierher: das Spiegeleisen, Ferromangan, Ferrosilicium, Silikospiegel u.s.w. (s. Eisenlegierungen, Bd. 3, S. 367).

Die Herstellung des Roheisens erfolgt aus den Eisenerzen und andern Eisenoxyden fast ausschließlich im Hochofen, der einen Bestandteil der Hochofenanlage bildet; über die Darstellung im elektrischen Ofen vgl. [1].

Der Hochofenprozeß.

A. Allgemeines.

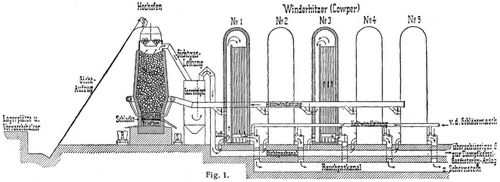

Einrichtung einer Hochofenanlage (Fig. 1). In den mit wechselnden Lagen von Erz und Koks gefüllten (beschickten) Hochofen wird im unteren Teil Luft (Wind) eingeblasen, der von einer Gebläsemaschine geliefert wird. In den meisten Fällen wird der Wind vor dem Einführen in den Hochofen erhitzt, welchem Zwecke die Winderhitzer dienen, deren üblichste Anordnung die folgende ist: In einem hohen, zylindrischen, luftdicht vernieteten Kessel befinden sich hocherhitzte feuerfeste Steine, die so aufeinander gesetzt sind, daß Kanäle entstehen, welche der von der Gebläsemaschine gelieferte (kalte), durch die Kaltwindleitung zugeführte Wind durchstreicht, wobei er sich an den Steinen erhitzt. Der heiße Wind geht dann durch die mit feuerfesten Steinen ausgemauerte Heißwindleitung zum Heißwindring des Hochofens. Von diesem aus wird er durch die Düsenstöcke und die Formen in das Gestell des Hochofens[453] eingeführt. Hier findet die Verbrennung des Kohlenstoffs zu Kohlenoxyd statt, das reduzierend auf die Eisenerze einwirkt. Das reduzierte Eisen nimmt Kohlenstoff und das aus der Beschickung reduzierte Silicium, Mangan u.s.w. auf, so daß Roheisen entsteht; dieses sammelt sich im tiefsten Teil des Gestells (Eisensack) an. Auf dem Roheisen schwimmt eine flüssige Schlacke, die sich aus den erdigen Bestandteilen der Erze und aus der Koksasche bildet. Von Zeit zu Zeit werden Schlacke und Roheisen aus dem Hochofen entfernt (»abgestochen«). Das aus der Gicht des Hochofens strömende Gichtgas ist infolge hohen Kohlenoxydgehalts brennbar. Es enthält in der Regel mehr oder weniger große Mengen Staub, die man in Gasreinigern auszuscheiden sucht. Ein Teil des durch die Gasleitung abgeführten Gichtgases dient zur Erhitzung der feuerfesten Steine der Winderhitzer, während der übrige Teil unter Kesseln zur Dampferzeugung verbrannt oder zum Betrieb von Gasmaschinen verwendet wird.

Das Erhitzen der feuerfesten Steine der Winderhitzer erfolgt langsamer als ihre Abkühlung (um eine bestimmte Anzahl Temperaturgrade) durch den kalten Wind. Es sind deshalb mehrere Winderhitzer notwendig (in der Regel 4–5), von denen nur einer, z.B. Nr. 3 in Fig. 1, zum Erhitzen des Gebläsewinds dient, während in den andern (Nr. 1, 2, 4 und 5 in Fig. 1) die Gichtgase verbrannt und deren feuerfeste Steinfüllungen erhitzt werden. – Die Temperatur des erhitzten Gebläsewinds sinkt allmählich. Damit die Temperaturabnahme keine zu große wird, wechselt man von Zeit zu Zeit – in der Regel jede Stunde – und leitet den Wind durch einen andern Winderhitzer, während der vorher »unter Wind« gewesene Winderhitzer durch Zuführen von Gichtgas wieder beheizt wird. Jeder Winderhitzer muß demnach (Fig. 1) an die Kaltwind-, die Heißwind-, die Gichtgasleitung und an den Rauchgaskanal samt Schornstein (Esse) – je mit einem Abschlußorgan (Schieber u.s.w.) – angeschlossen sein und außerdem eine verschließbare Einströmungsöffnung für die zur Verbrennung des Gichtgases notwendige Luft besitzen. Bei dem jeweils »unter Wind« stehenden Winderhitzer, z.B. bei Nr. 3 in Fig. 1, sind nur seine Verbindungen mit der Kalt- und der Heißwindleitung offen, während die übrigen geschlossen sind, bei den »unter Gas« stehenden Winderhitzern (Nr. 1,2, 4 und 5) sind dagegen ihre Verbindungen mit dem Gas- und dem Rauchkanal und die Lufteinströmungsöffnung offen und die übrigen geschlossen.

Weitere Bestandteile einer Hochofenanlage bilden die Lagerplätze und Vorratsbehälter für Koks und Erze, zu deren Transport auf die Gicht des Ofens die Gichtaufzüge (s.d. und Schrägaufzüge) dienen. Bei jedem Hochofen befindet sich ferner eine Gießhalle für den Fall, daß das Roheisen nicht in flüssigem Zustande weitertransportiert wird, sondern Roheisenmasseln gegossen werden sollen. Ueber sonstige Einrichtungen s. unten.

B. Einzelheiten.

1. Hochöfen.

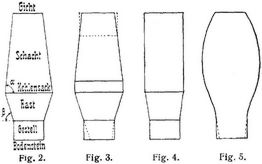

a) Hochofenprofile. Die innere Begrenzung – das Profil – der Hochöfen zeigt am häufigsten die in Fig. 2 angegebene Form. Einige Abweichungen hiervon sind in Fig. 3 (kegelförmiges Gestell, zylindrischer Kohlensack, oberer Teil des Schachts zylindrisch), Fig. 4 (zylindrischer Schacht [seiten]), Fig. 5 (gekrümmtes Profil [seiten]) dargestellt. Der Querschnitt der Hochöfen ist rund, sehr seiten oval [2].

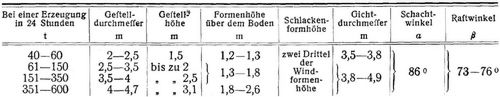

b) Abmessungen. Vergleiche ausgeführter Hochöfen ergeben folgende Abmessungen der in der Tabelle angegebenen Größen [3]:

Die Höhe der Hochöfen ist im besonderen durch die Beschaffenheit des Brennstoffes und der Erze beschränkt. Bei Holzkohlenhochöfen schwankt die Höhe zwischen 8 bis 16,5 m, bei Kokshochöfen zwischen 18 bis 30,5 m (durchschnittlich 22–25 m). Der Rauminhalt eines Hochofens ist neben dem Eisengehalt und dem Grad der Reduzierbarkeit der Beschickung, der Beschaffenheit des Brennstoffs, der Windmenge, der Windtemperatur und der Art des erzeugten Roheisens von Bedeutung für die Leistung. Einen allgemeinen Anhalt gibt folgende Tabelle:

Die neueren Kokshochöfen besitzen einen zwischen 300 und 800 cbm liegenden Rauminhalt.

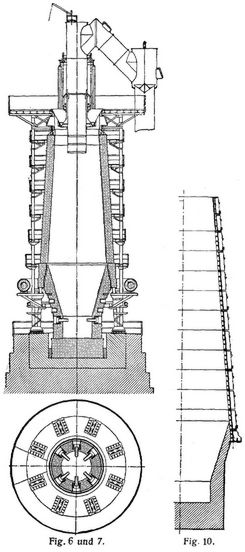

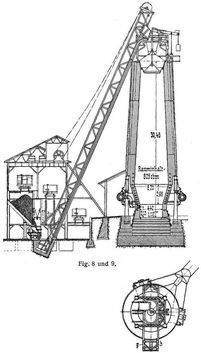

α) Der Schacht bildet entweder einen Teil für sich (Fig. 6) oder baut sich unmittelbar auf die Rast auf (Fig. 8), so daß die Last des Schachts unter Vermittlung des Tragrings durch[454] eine Anzahl Säulen (Fig. 7) ganz oder teilweise auf das Fundament übertragen wird. Man unterscheidet: 1. freistehende Schächte, Fig. 6, bei denen die Steinlagen des Schachtmauerwerks durch umgelegte Flacheisenbänder (100 × 20 mm) zusammengehalten sind; 2. Schächte mit Blechmantel, Fig. 8, besonders in Amerika in Anwendung; häufig mit mehreren Schächten ineinander (Rauh- und Kernschacht); 3. Schächte mit wassergekühltem Mantel (nach Burgers), Fig. 10, der mit etwa 70 mm starkem feuerfestem Futter ausgekleidet ist. Die unter 1. und 2. erwähnten Schächte werden entweder aus kleinen feuerfesten Ziegeln (70–100 mm dick, 250–300 mm lang) oder aus großen Schamottesteinen (15–20 cm dick, Länge = Dicke des Schachtmauerwerks) aufgemauert. Die Steine müssen besonders gegen den mechanischen Abrieb der niedersinkenden Beschickung widerstandsfähig sein. Der aufzeigende Gasstrom darf keine Einwirkung auf die Steine ausüben, es sind deshalb alkalien- und eisenoxydhaltige Steine unbrauchbar. Die Stärke der Steinlagen beträgt in der Kohlensackgegend 700–1000 mm, an der Gicht 600–700 mm. Beim Anschluß an die Gicht des Ofens wird häufig eine Sandrinne, Fig. 16 und 17, oder eine Stopfbüchse, Fig. 18, eingeschaltet, um dem Schacht freie Ausdehnung zu ermöglichen.

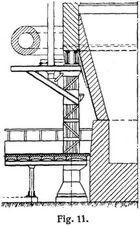

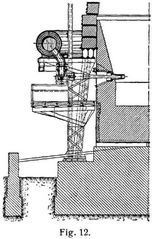

ß) Die Rast und das Gestell sind entweder mit Flacheisen gebunden (vgl. Fig. 6) oder mit einem Eisenmantel (Panzer, s. Fig. 11 und 12) umgeben, der an die Tragsäulen des Schachts angehängt sein kann. Zwecks intensiver Kühlung sind in die Rast (bisweilen auch im Schacht, Fig. 12) durch durchströmendes Wasser gekühlte Platten oder Kästen eingemauert, Fig. 6 und 8, und bei gepanzerter Rast Wasserrinnen an dieser angebracht. In der Regel werden an der Rast Oeffnungen zum Einlegen von Notformen (s. unten) vorgesehen.

Das Gestell wird zwecks guter Kühlung außen mit Wasser berieselt oder mit einem wassergefüllten Ringkanal, Fig. 6, umgeben oder (nach Lürmann) vollständig freigestellt (Fig. 12), so daß der Bodenstein auch von unten her[455] gekühlt werden kann. Bei Hochöfen, in denen Ferrolegierungen (Ferromangan u.s.w.) erblasen werden, wird bisweilen das Gestell auswechselbar angeordnet.

Die Raststeine müssen wegen der höheren Temperatur einen höheren Grad von Feuerfestigkeit als die Schachtsteine besitzen. Die Gestellsteine müssen außerdem gegen das auflösende Bestreben der auf dem Eisen schwimmenden Schlacke sich widerstandsfähig zeigen. Außer Schamottesteinen verwendet man für Rast und Gestell auch Kohlenstoffsteine. Für den Boden der Hochöfen kommen entweder hochfeuerfeste Schamottesteine oder saure (kieselsäurereiche) künstliche oder natürliche (z.B. Puddingstein) feuerfeste Steine oder Kohlenstoffsteine zur Anwendung. Bei Herstellung von kohlenstoffärmerem Roheisen eignen sich die Kohlenstoffsteine nicht, weil sie sich in ihm allmählich auflösen.

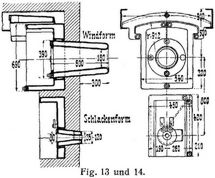

γ) Die zur Einführung des Windes in das Gestell dienenden Windformen, Fig. 13 und 14, bestehen aus Kupfer und sind mit durchströmendem Wasser gekühlt. In der Regel sind sie geschlossen, seltener offen und durch Spritzwasser gekühlt. Ihre Länge wie auch das Maß des Hineinragens in das Gestell ist wechselnd. Sie müssen im Fall einer Beschädigung (Leckstellen infolge Abnutzung durch die Beschickungsmaterialien) leicht ausgewechselt werden können. Sie stecken in den Formkasten (Fig. 6, 12 und 13), die selbst wieder in besonderen Formkastengehäusen angeordnet sein können. Diese bilden bisweilen mit ihnen ähnlichen (häufig durch Wasser gekühlten) Kasten einen vollständigen Kranz in der Formenebene.

Die Formen sind in der Regel in einer, seiten in zwei Ebenen angeordnet. Einen Anhalt für die Anzahl der Formen gibt die Formel: z = di π : 1,5 + 1 bis 3 (di innerer Umfang des Gestells in Metern); es gibt aber Oefen mit bis zu 20 Formen [4].

δ) Die Schlackenform, s. Fig. 13 und 14, dient zur Entfernung der Schlacke; auch sie ist durch durchfließendes Wasser gekühlt und in den Schlackenformkasten eingebaut.

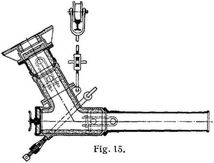

ε) Als Düsenstöcke (Fig. 15) bezeichnet man die von dem Windring des Ofens nach den Formen führenden Leitungen, die sich bei der Auswechslung der Formen leicht entfernen und wieder anbringen lassen müssen. Die Dichtungsflächen der einzelnen Glieder sind mit Kugelflächen versehen. In der Regel sind die Rohre aufgehängt. Zwecks Vermeidung von Wärmeverlusten mauert man die Rohre mit feuerfesten Steinen aus oder verwendet ineinander steckende Rohre (mit isolierender Luftschicht oder Wärmeschutzmasse). Das in die Form hineinragende Rohr, das durch Spannschrauben angepreßt wird, wird als Düse bezeichnet; zur Regelung der Windmenge kann diese gegen eine solche andern Durchmessers ausgewechselt werden; vielfach verwendet man aber auch kurze auswechselbare Düseneinsätze vor der Düse. Bisweilen baut man in die Düsenstöcke Absperrschieber (s. Fig. 15) oder -hähne ein.

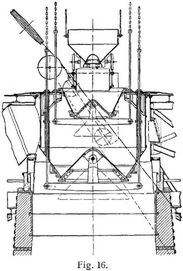

ζ) Die Gasfänge. Die Ableitung des Gases aus dem Hochofen erfolgt entweder durch ein Zentralrohr (Fig. 6, 17 und 18) oder durch (ein oder mehrere) seitlich unterhalb der Gicht angeordnete Rohre wie bei den Hochöfen, Fig. 8 und 16.

η) Die Gasreinigung geschieht auf trockenem oder nassem Weg. Der Grad der Reinigung hängt von der Verwendung des Gases ab. Zur groben Reinigung leitet man das Gas durch große zylindrische Behälter hindurch, so daß infolge der geringen Geschwindigkeit des Gasstroms eine teilweise Staubausscheidung stattfindet, oder man läßt das Gas mehrmals auf und ab steigen, wobei infolge der Aenderung der Bewegungsrichtung der Staub ausgeschieden wird. In Verbindung damit wendet man Streudüsen an, welche den Staub benetzen. – Für die seine Reinigung werden Ventilatoren mit Wassereinspritzung, Trommelwaschapparate, die das Gas durch Wasser hindurchpressen (Zentrifugalgegenstromgaswäscher Patent Theisen [5], L. Schwarz & Co. [6], Bian [7]), Skrubber, Sägmehlreiniger, Hordenreiniger angewendet. Ueber die Gasreiniger vgl. a. [8], [49].

2. Die Einrichtungen zur Begichtung der Hochöfen.

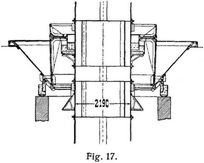

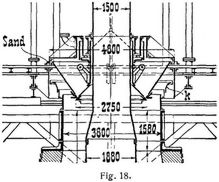

Fast ausnahmslos besitzen die Hochöfen auf der Gicht einen Trichter, Fig. 6, 8, 16–18, zur Aufnahme einer größeren Menge der Beschickungsmaterialien. Er ist aus einem äußeren kegelförmigen Mantel gebildet und aus einem zweiten innerhalb des ersten befindlichen Kegel. Beim Verschluß nach Parry, Fig. 16, und nach Von Hoff, Fig. 17, die sich dadurch unterscheiden, daß beim letzteren zentrale Gasableitung vorhanden ist, wird der innere Kegel, der an einem doppelarmigen Hebel (Fig. 8) sitzt, mit Hilfe einer Bremse gesenkt; das Emporziehen nach dem Einrutschen der Beschickung in den Ofen erfolgt mittels einer von Hand, elektrisch [49] oder mit Preßluft betätigten Hebevorrichtung. Beim Verschluß nach [456] Langen wird der innere Kegel zum Oeffnen gehoben und zum Schließen gesenkt. Die Verschlüsse mit zentralem Gasableitungsrohr sind gegen dieses, um ein Entweichen von Gichtgasen zu verhindern, mit einem Wasserverschluß versehen (Fig. 6, 17 und 18). Beim Parryschen und Von Hoffschen Verschluß rutscht die Beschickung gegen die Wände des Ofenschachts, beim Langenschen dagegen nach der Mitte zu. Die Art der Beschickung ist von Einfluß auf den Ofengang; um sie zu zu verändern, hat man feststehende oder in der Höhe verstellbare Ablenkungskegel unterhalb der Oeffnung sowohl beim Langenschen (Fig. 17) als auch beim Parryschen Verschluß [9] angeordnet.

Um Gasverluste während der Oeffnung des Verschlusses zu vermeiden, werden doppelte Gichtverschlüsse angewendet; sie bestehen entweder aus einem Deckel, mit dem der Trichter während der Betätigung des Gichtverschlusses bedeckt wird (Fig. 18), oder aus einem verschließbaren Hilfstrichter (Fig. 16), in den die Beschickungsmaterialien zunächst eingefüllt werden und von dem aus sie in den Haupttrichter fallen.

Die Füllung des Trichters geschieht in verschiedenartiger Weise. Erforderlich ist, daß die Beschickungsmaterialien gleichmäßig im Trichter verteilt werden und daß der Koks (insbesondere leicht zerreiblicher) nicht hoch heruntergeworfen wird.

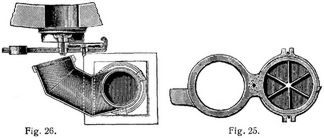

Die Gefäße, aus denen die Materialien in den Trichter entleert werden, sind 1. Kippwagen (gewöhnlich mit Rädern auf dem Boden oder auf Schienen laufend) und Seilbahnwagen; 2. Gichtkübel mit Bodenverschluß, Fig. 26. Die gleichmäßige Verteilung der Materialien im Trichter wird entweder durch Arbeiter besorgt, die auch das Kippen der Wagen ausführen. Letzteres kann aber auch selbsttätig erfolgen (Fig. 8), indem für die vorderen und die hinteren Räder des Wagens je ein Schienenpaar angeordnet ist, von denen das eine auf der Gicht des Ofens abgebogen ist. Beim Parryverschluß mit seitlicher Gasabführung sind drehbare Verteiltrichter oder -platten notwendig, welche die gleichmäßige Verteilung der Materialien im Trichter bewirken; bei den Verschlüssen mit zentraler Gasabführung läßt sich diese dadurch erzielen, daß man nach Tümmler (D.R.P.) [49] den ganzen Trichter nach jedesmaligem Entleeren eines Wagens eine Teildrehung ausführen läßt; der Verschluß wird zu diesem Zweck auf einer Bahn drehbar gelagert und gegen den Ofen durch einen Wasserverschluß abgedichtet. Bei der Verwendung von Gichtkübeln mit Bodenverschluß erfolgt beim Verschluß mit seitlicher Gasabführung die Verteilung von selbst gleichmäßig; bei den Verschlüssen mit zentraler Gasableitung muß dagegen entweder der Trichter (nach Tümller) drehbar angeordnet werden oder nach der D.R.-Patentanmeldung der Vereinigten Maschinenfabrik Augsburg und Maschinenbaugesellschaft Nürnberg A.-G. durch Aufstellung zweier Aufzüge die Entleerung der Kübel an vier über Kreuz liegenden Stellen der Trichter erfolgen.

Die Beförderung der Trichterfüllgefäße von der Hüttensohle bis zum Trichter auf der Gicht erfolgt in schräger oder in senkrechter (mit anschließender wagerechter) Richtung. Die Fördergefäße stehen entweder auf Schalen, laufen auf Schienengleisen oder hängen an Katzen, je nach der Art der Aufzüge. – Zum Transport der Materialien von den Lagerplätzen bis zum Fuß der Gichtaufzüge werden entweder die Trichterfüllgefäße oder besondere Transportwagen (Fig. 8) oder auch Transportbänder benutzt. Das Beladen am Lagerplatz geschieht durch Einschaufeln von Hand oder durch Einrutschenlassen aus Vorratsbehältern (Taschen, Fig. 8), die mit Schiebern versehen sind. Ueber die Transport- und Begichtungseinrichtungen s. [10].

[457] Die Gichtverschlüsse, der Gichtboden, die Gasfänge u.s.w. werden bei Koksöfen mit Eisenmänteln auf diese abgestützt (Fig. 8), bei freistehenden dagegen auf eine besondere Eisenkonstruktion, die auf das Fundament des Hochofens oder auf die Schachttragsäulen aufgesetzt wird (Fig. 6).

3. Erzeugung, Erhitzung und Fortleitung des Gebläsewindes.

Zur Erzeugung des Gebläsewindes dienen Zylindergebläse, deren Betrieb durch Dampf- oder Gichtgasmaschinen erfolgt (s. Gebläsemaschinen, Bd. 4, S. 328, und [11]) und Turbogebläse [12]. – Der Winddruck beträgt in Deutschland bis zu 0,9 Atmosphären, in Amerika bis zu 1 Atmosphäre. Der Windbedarf beträgt etwa das Vierfache (in Kubikmetern bei 760 mm Quecksilbersäule) der im Hochofen verbrannten Kohlenstoffmenge (abzüglich des Aschen- und Wassergehaltes des Brennstoffes und derjenigen Menge, welche an das Roheisen übergeht). Die Gebläsemaschine hat mit Rücksicht auf die Windverluste etwa 40% mehr Luft anzusaugen. – Die Trocknung des Gebläsewindes zwecks Verminderung des Brennstoffverbrauchs nach Vorschlag von Gayley wird auf einzelnen Hüttenwerken Amerikas und Englands vorgenommen; eine solche Anlage ist in [13] beschrieben. Ueber den praktischen Wert der Windtrocknung und die Größe des Brennstoffgewinns sind die Meinungen geteilt [14].

Bei den zur Erhitzung des Gebläsewindes dienenden Winderhitzern unterscheidet man:

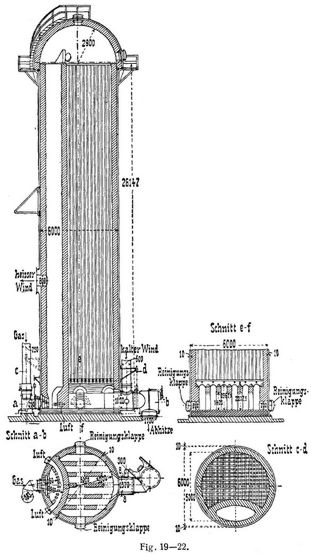

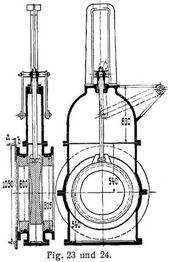

α) Steinerne Winderhitzer. Von diesen werden weitaus am häufigsten diejenigen des Systems Cowper (Fig. 19–22), deren Einrichtung oben unter Allgemeines (S. 452) angegeben wurde, angewendet. Einzelheiten: Der Brennschachtquerschnitt ist rund oder bildet häufiger ein Bogenzweieck. Ueber Winderhitzer mit in der Mitte angeordnetem Brennschacht vgl. [49]. Die Kanäle der Wärmespeicher werden aus feuerfesten Ziegeln gewöhnlichen Formats oder aus Formsteinen gebildet. Näheres hierüber s. [15]. Die Weite der Kanäle beträgt etwa 12–15 cm. Die Höhe der Cowper schwankt zwischen 18–35 m, ihr Durchmesser zwischen 5–8 m (in der Regel 6–6,5 m), die Heizfläche zwischen 2500–6000 qm. Der Abschluß der Winderhitzer gegen die Heißwindleitung erfolgt durch Schieber, Fig. 23 und 24 (bisweilen durch Luft [16] oder Wasser [17] gekühlt), gegen die Kaltwindleitung durch Schieber, gegen die Gasleitung durch Schieber, Tellerventile, Schmidtsche Brille Fig. 25, oder Pendelklappe in Verbindung mit ausschwenkbaren Gasventilen, Fig. 26, gegen den Rauchgaskanal durch Tellerventil (bisweilen durch Wasser gekühlt [18]), Schmidtsche Brille, Fig. 25, oder Pendelklappe in Verbindung mit ausfehwenkbarem Gasventile, Fig. 26. Zum Reinigen des Winderhitzers sind Einsteigklappen in der Kuppel und im untersten Teil des Schachts vorhanden. – Ueber die demselben System angehörenden Winderhitzer von Massicks & Crooke, Harvey, Wainwright, Strobel, Kennedy u.a. s. [31], [49].

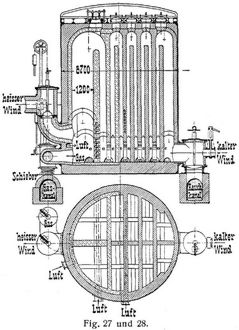

Beim Winderhitzer von Whitwell, Fig. 27 und 28, werden durch eine größere Anzahl paralleler senkrechter Wände die Gase mehrmals auf- und abwärts geführt. Dieser Winderhitzer hat den Nachteil, daß große Bewegungswiderstände auftreten und daß die Heizfläche kleiner als bei den Cowpern ist; sie beträgt bei 6–7 m Durchmesser und rund 18 m Höhe 2000–3000 qm. Diese Winderhitzer sind auch in der Weise ausgebildet worden [49], daß die Gase zunächst durch einen Verbrennungsschacht nach oben und hierauf in etwa fünf Schächten abwärts, dann wieder in einem Schacht aufwärts und in fünf bis sieben Schächten abwärts zur Esse ziehen.

ß) Eiserne Winderhitzer. Sie eignen sich nur für Temperaturen bis zu etwa 500°. Das Prinzip besteht darin, daß der Wind durch eiserne Rohrsysteme hindurchgeleitet wird, die[458] von außen durch die Gichtgase beheizt werden. Sie sind in der Anlage billig erfordern aber häufige Reparaturen. Ueber die verschiedenen Systeme vgl. [49].

Heißwindleitung. Die zur Fortleitung des Winds von den Winderhitzern nach dem Hochofen dienenden schmiedeeisernen Leitungen sind zur Verringerung der Wärmeverluste mit feuerfesten (in der Regel porösen) Steinen ausgemauert. Am Hochofen mündet die Leitung in den Heißwindring.

4. Sonstige Einrichtungen.

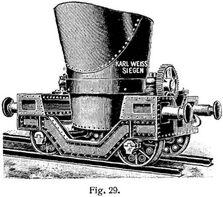

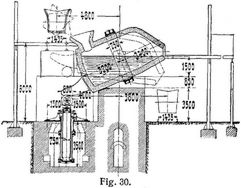

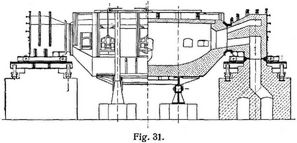

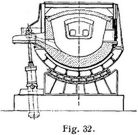

Das nach dem Oeffnen des Stichlochs aus dem Hochofen fließende Roheisen wird bei denjenigen Werken, welche ein Stahlwerk besitzen, diesem in Roheisenpfannenwagen, Fig. 29, (mit kippbaren Pfannen bis zu 30 t Inhalt) unmittelbar zur sofortigen Weiterverarbeitung oder zunächst einer Roheisenmischeranlage zugeführt. Die Roheisenmischer dienen zur Aufnahme größerer Roheisenmengen; zurzeit ist das Fassungsvermögen von 300 t an aufwärts (bis zu 900 t) gebräuchlich; kleinere Mischer (von 150–200 t) besitzen die Form eines Bessemerkonverters, Fig. 30, für die größeren wählt man dagegen die Form eines auf Rollen gelagerten Zylinders, Fig. 31 und 32, oder eines kippbaren Martinofens. Man unterscheidet ungeheizte (Fig. 30) und (mit Generatorgasen, Hochofengichtgasen, Koksofengasen u.s.w.) geheizte Mischer (Fig. 31 und 32). Der Mischer hat den Vorteil, daß man das während der Sonntagspause des Stahlwerks produzierte Roheisen in flüssigem Zustand aufbewahren kann, daß man einen Roheisenbestand von gleichmäßiger Zusammensetzung infolge Ausgleichs der wechselnden Beschaffenheit des Roheisens verschiedener Hochöfen besitzt, daß bei manganhaltigem Roheisen eine Schwefelabnahme stattfindet und daß man auch eine Vorfrischung des Roheisens erzielen kann.

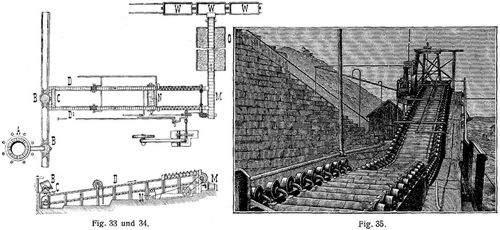

[459] Für die Herstellung von Roheisenmasseln dienen die Gießhallen, in denen das in Sand- oder in eiserne Formen eingegossene Roheisen erstarrt. Die Trennung der untereinander zusammenhängenden Masseln erfolgt mit Handhämmern oder Hochofenmasselbrechern [19]. Auf einigen Werken sind Roheisengießmaschinen, Fig. 33–35, zur Aufstellung gekommen. Das vom Hochofen A abfließende und in die Pfanne B aufgenommene Roheisen wird in dieser zu den beiden Reihen von Gießformen, die je eine endlose Kette D und Di bilden, geführt und vermitteln der Rinne C ausgegossen. Die Geschwindigkeit der Gießformen beträgt 41/2 m in der Minute. Die Masseln fallen auf das Transportband M, werden durch den Wasserbehälter O zur Beschleunigung der Abkühlung hindurchgeführt und gleiten in die Transportwagen W. Die leeren Gießformen werden bei N mit Kalkmilch bespritzt, um das Anhaften des Eisens zu verhüten. Ueber Roheisengießmaschinen verwandter Art s. [20].

C. Die Arbeiten am Hochofen und die Störungen im Hochofenbetrieb.

a) Normaler Betrieb. Die Arbeiten umfassen:

1. Das Aufgeben der Beschickungsmaterialien. Die Größe der einzelnen Erz- und Brennstoffschichten (als Gichten bezeichnet) ist sehr wechselnd. Der Brennstoff wird in der Regel gemessen, während die Erze u.s.w. gewogen werden. Ist eine Veränderung des Verhältnisses zwischen Brennstoff und Erz notwendig, so wird das Gewicht des Erzes geändert. Zur Kontrolle regelmäßiger Begichtung dienen die Apparate von de Bruyn in Düsseldorf und von Neumark [21].

2. Das Abstechen des Roheisens und der Schlacke. Die Schlacke muß aus dem Ofen entfernt werden, sobald sie bis zu den Windformen sich angesammelt hat; sie wird in Rinnen, die mit Sand, Kokslösch u.s.w. ausgekleidet sind, weitergeleitet. Ueber ihre Verwendung s. unten. – Das Abstechen des Roheisens erfolgt durch Oeffnen des durch Tonpfropfen verschlossenen Stichlochs mittels eines Spießes oder eines Bohrers. An das Stichloch schließen sich aus Sand gebildete Rinnen an. Um mit dem Roheisen bei annähernd völliger Entleerung des Ofens austretende Schlacke vom Roheisen zu trennen, vertieft man die Rinne an einer Stelle und baut eine Brücke ein, so daß das Roheisen unten durchfließt, während die Schlacke durch die Brücke zurückgehalten und seitlich abgelenkt wird. Das Verschließen des Stichlochs erfolgt durch einen an einer Stange befestigten Tonpfropfen, der in das Abstichloch hineingeschlagen wird. Bisweilen verwendet man hierzu auch die mit Dampf oder Preßluft betätigte Stichlochstopfmaschine [22] und [49].

3. Den – in der Regel stündlichen – Wechsel der Winderhitzer (s. oben). Zur Kontrolle regelmäßigen Wechsels und zwecks Ueberblicks über die Windtemperatur verwendet man zweckmäßigerweise selbstregistrierende Pyrometer, die in die Windleitung am Hochofen eingebaut sind (s. Pyrometer, S. 306, Fig. 8).

b) Außergewöhnliche Arbeiten:

1. Inbetriebnahme (Anblasen) eines Hochofens. Der gut ausgetrocknete Ofen wird bis über die Formen mit Brennstoff, dann mit wechselnden Lagen von Brennstoff und Hochofenschlacke, die weiterhin zunächst teilweise und dann ganz durch Erz ersetzt wird, gefüllt. Das Anzünden erfolgt durch Einbringen von glühender Holzkohle in die Formen. In den ersten Tagen wird schwächer als normal geblasen; Roheisen zeigt sich gewöhnlich schon am zweiten Tag.

2. Zeitweilige Außerbetriebsetzung eines Hochofens. Man kann hierzu bei mangelnder Zufuhr der Rohstoffe, schlechter Konjunktur u.s.w. gezwungen sein. α) Bei dem Dämpfen läßt man den Ofen in Glut stehen. Es muß dafür gesorgt werden, daß möglichst wenig Luft in den Ofen eindringen kann (sorgfältige Vermauerung der Formen u.s.w.). Als längste Dauer des Dämpfens eines Hochofens sind 14 Monate bekannt geworden. Näheres über das Dämpfen und die Vorsichtsmaßregeln bei der Wiederinbetriebnahme vgl. [24]. – ß) Bei dem Verfahren von Dresler läßt man den Ofen durch vollständigen Luftabschluß ausgehen; man läßt zunächst einige Koksgichten aufgeben und die Beschickung wenige Meter niedergehen, worauf man sie mit Blechen bedeckt und mit Ton abdichtet; 4 Stunden nach dem Wiederanblasen mit heißem Wind kann wieder Roheisen abgestochen werden.

3. Endgültige Außerbetriebsetzung (Ausblasen) eines Hochofens. In der Regel füllt man vor dem Abstellen des Windes den Ofen mit Koks oder mit Kalkstein oder läßt ihn samt der gewöhnlichen Beschickung einfach stehen. Der Ofen wird dann unten aufgebrochen und die Füllung herausgekratzt. Da leicht Rutschungen eintreten, ist – insbesondere bei Kalk – Vorsicht nötig.

c) Störungen im Hochofenbetrieb. Als solche sind zu nennen:

1. Ungleichmäßiger (einseitiger) Niedergang und Hängen (d.h. vollständige Unterbrechung im Niedersinken) der Beschickung (Gichten). Zur Beseitigung des Hängens empfiehlt sich das vorübergehende Blasen mit kaltem Wind und plötzliches Abstellen des Windes, um damit infolge Aufhören des Gegendrucks die Beschickung zum Niedersinken zu bringen. Auch Dynamit – im angebohrten Schacht in den Ofen gebracht – wird angewendet. Bisweilen sind mit dem Fallen der Beschickung heftige Explosionen verbunden. Ueber die Ursachen des Hängens und der Explosionen vgl. »Stahl und Eisen« 1908, Heft 49.

2. Der Rohgang besteht in unvollständiger Reduktion der Eisenerze, so daß unbrauchbares, mit Gasblasen durchsetztes, rasch erstarrendes, schwefelhaltiges oder überhaupt kein Roheisen – unter völliger Verschlackung der Erze – entsteht. Die Schlacke ist beim Rohgang dunkel gefärbt, schaumig und erstarrt sehr rasch. Die Schlacke fließt leicht in die Formen hinein und verstopft sie, so daß kein Wind mehr in den Ofen eindringen kann. Der Rohgang kann verschiedene Ursachen haben: zu geringe Windtemperatur, Fehler in der Begichtung, Hängen der Gichten, Eintreten von Wasser in den Ofen durch lecke Formen, schlechter Brennstoff,[460] zu großes Erzgewicht u.s.w. Die Abhilfe beim Rohgang muß durch Erhöhung der Temperatur im Gestell, durch Anwendung möglichst heißen Windes und Verringerung des Erzgewichtes und andrer Mittel (Sauerstoff) geschehen. Bisweilen ist es erforderlich, (Not-) formen in der Rast und selbst im Schacht einzulegen, um den Ofen wieder in normalen Gang zu bringen. Die Versetzungen (erstarrte Massen) im Gestell müssen dann allmählich von oben her losgeschmolzen und das ursprüngliche Abstichloch wieder erreicht werden. Das Oeffnen mit erstarrtem Roheisen verschlossener Stichlöcher erfolgt jetzt durch Aufschmelzen auf elektrischem Wege oder mit Sauerstoff [23]. Der Rohgang kann zum vollständigen »Einfrieren« eines Hochofens führen; Rast und Gestell müssen abgebrochen und die erstarrten Massen gesprengt oder weggeschmolzen werden.

3. Mangelnde Dünnflüssigkeit der Schlacke (in der Regel infolge zu hohen Kalkgehalts, deshalb als »Kalkelend« bezeichnet) ist eine bisweilen auftretende Störung, die ebenfalls zum Einfrieren des Hochofens führen kann; Abhilfe durch Aenderung der Zusammensetzung der Beschickung, durch Einblasen von Flußspat u.s.w., um die fehlende Dünnflüssigkeit der Schlacke herzustellen.

4. Roheisendurchbrüche durch das Mauerwerk des Gestells und des Bodens. Man sucht ihnen durch möglichst kräftige Kühlung vorzubeugen; auch hat man um das Gestell einen dicken Kranz von senkrechten stehenden Eisenknüppeln (Knüppelpanzer) gemacht.

D. Die Beschickungsmaterialien des Hochofens.

Bei den Beschickungsmaterialien haben wir zu unterscheiden 1. die Brennstoffe, 2. die Eisenerze und eisenhaltigen Nebenerzeugnisse andrer Verfahren, 3. die zur Schlackenbildung etwa notwendigen Zuschläge.

1. Die Brennstoffe: α) Der Koks wird weitaus am häufigsten zur Darstellung des Roheisens verwendet. Ueber die an ihn zu stellenden Anforderungen s. Koks, Kokerei, Koksherstellung.

β) Rohe Steinkohle, und zwar Anthracite und nichtbackende flammende Kohlen kommen in einzelnen Fällen zur Verwendung; Näheres hierüber s. [49].

γ) Holzkohlen dienen in geringem Maße, besonders in holzreichen Ländern, als Brennstoff bei der Roheisenerzeugung.

δ) Braunkohlen werden in einzelnen Fällen als Zusatz zu Koks oder Holzkohle verwendet.

2. Die Eisenerze (Eisensteine) und eisenhaltigen Nebenerzeugnisse andrer Verfahren. Ihr Eisengehalt ist sehr wechselnd; bei weniger als 25% pflegt sich die Verhüttung kaum zu lohnen. Ganz rein kommen die Erze nur sehr seiten vor; sie enthalten fast stets Beimengungen (in der Regel schlackenbildende Verbindungen, wie Tonerde, Kalk, Kieselsäure u.s.w.). Man unterscheidet (s. die Einzelartkel): α) Spateisensteine (Toneisenstein, Sphärosiderit, Kohleneisenstein [Blackband]); ß) Roteisensteine (gewöhnlicher Roteisenstein, Hämatit [Blutstein], roter Glaskopf, Eisenglanz, Eisenglimmer, roter Rogeneisenstein); γ) Brauneisensteine (gewöhnlicher Brauneisenstein [Bergerz], brauner Glaskopf, Minette, Bonn-, Nieren-, Linsen-, Rogen-, Rasen-, Wiesen-, Seeerz); δ) Magneteisensteine. – Zur Herstellung manganhaltiger Roheisensorten sind manganhaltige Eisen- oder Manganerze, die in der Regel eisenhaltig sind, notwendig. Zu den Manganerzen gehören: Pyrolusit (s. Braunstein), Manganit (s.d.), Hausmannit (s.d.), Manganspat [Himbeerspat] (s.d.), Waderz (s.d.), Psilomelan [Hartmanganerz, schwarzer Glaskopf], Braunit (s.d.). – Ueber die bedeutenderen Eisenerzlager der Welt, ihre Bedeutung für die einzelnen Länder, Selbstverbrauch, Ein- und Ausfuhr von Erzen vgl. [50].

Die Bewertung der Eisenerze hängt von ihrem Eisengehalt, von dem Gehalt an schlackenbildenden Bestandteilen. von dem Grad der Reduzierbarkeit, von ihrer Beschaffenheit (stückig, erdig [mulmig] oder pulverförmig), vom Gehalt an unerwünschten Begleitern, wie z.B. Schwefel, vom Wassergehalt und von ihrem Verhalten im Hochofen ab.

Aufbereitung der Erze. Die Zerkleinerung großstückiger Erze geschieht mit Handhämmern oder für stärkere Zerkleinerung mit Erzquetschen und Walzwerken. Die Erze können um so großstückiger sein, je größer die Hochöfen und je leichter reduzierbar die Erze sind. – Das Brikettieren (Ziegeln, Einbinden) pulverförmiger Erze und andrer Beschickungsmaterialien (Gichtstaub, Kiesabbrände u.s.w.) wird in neuerer Zeit häufiger angewendet, nachdem eine Reihe zweckmäßiger Verfahren bekannt sind. Eine Zusammenstellung der verschiedenen Vorschläge enthält [25], eine Beschreibung der angewendeten Verfahren [26]. Brauchbar sind nur solche Erzbriketts, die weder an der Luft noch im Hochofen wieder zerfallen. – Eine magnetische Aufbereitung findet in größerem Umfang bei Magnesit und – nach vorhergehendem Rösten – bei Roteisenstein führenden Erzen statt. S.a. Aufbereitung, magnetische, Bd. 1, S. 347, und [27].

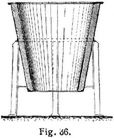

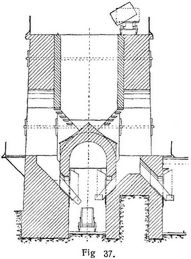

Eine Röstung (Erhitzen auf Temperaturen unter dem Schmelzpunkt) findet bei einzelnen Erzen zwecks Austreibung von Wasser, Kohlensäure und des schädlichen Schwefels, ferner zwecks Oxydation und Auflockerung statt. Die Reduktion der gerotteten Erze ist eine leichtere. Man röstet Spateisensteine (Austreibung der [461] Kohlensäure und Oxydation), Magnesite (Oxydation und Auflockerung), Kohleneisensteine. Bei Erzen, die in Kokshochöfen verhüttet werden, sieht man in der Regel von der Röstung ab; dagegen werden die in Holzkohlenöfen zu verhüttenden Erze gewöhnlich gerottet. Das Rollen erfolgt in der Regel in Röstöfen, von denen Fig. 36 einen Siegerländer Röstofen, Fig. 37 einen solchen für Spateisenstein darstellt. Ueber andre Röstöfen und ältere Rösteinrichtungen vgl. [49].

Das Waschen wird bei Bohn- und Nierenerzen, die in Lehm und Sand eingebettet sind, mit Hilfe von Waschtrommeln ausgeführt [49].

Von den eisenhaltigen Nebenerzeugnissen andrer Verfahren, die ihres hohen Eisengehalts wegen zur Verhüttung gelangen, sind zu erwähnen: Frischschlacken (Herdfrisch- und Puddel-, seltener Martinofenschlacken und Schweißschlacken, Walzensinter und Hammerschlag, Schwefelkiesabbrände [Purple ore, s.d. und Schwefelsäure]), Rückstände der Teerfarbenindustrie, Konverterauswurf und Gichtstaub.

3. Als Zuschläge werden diejenigen Begichtungsmaterialien bezeichnet, die mit Rücksicht auf die Zusammensetzung der Schlacke (s. unten) notwendig sind. In der Regel kommen hierfür nur Kalkstein (möglichst frei von Kieselsäure), Dolomit oder kalkreiche eisenarme Eisenerze, bei der Herstellung von phosphorhaltigem Roheisen kommen auch Thomasschlacke und Phosphorite (Calciumphosphate) in Betracht.

E. Metallurgische Betrachtung des Hochofenprozesses.

Der niedersinkenden Beschickung wird im obersten Teil des Schachtes durch den aufsteigenden Gasstrom der Wassergehalt entzogen. Bei etwa 400° beginnt die Reduktion der Erze. Nach den Versuchen von Boudouard über das Gleichgewicht der Reaktion 2CO

CO2 + C nimmt die Reaktionsgeschwindigkeit in der Richtung → zwischen 400–700° zu, während von 700° ab zunehmende Neigung zum Verlauf in der Richtung nach ← vorhanden ist; die Wirkung des CO als Reduktionsmittel nimmt schnell ab. In Beziehung auf die Konzentration der Reaktionsgase wurde ermittelt, daß auch bei der günstigsten Reaktionstemperatur 700° das Verhältnis CO : CO2 nicht kleiner als 1 : 1 werden darf, da sonst die Reduktionswirkung des CO aufhört. In den Temperaturen von 400–1000° erfolgt die Reduktion der Eisensauerstoff Verbindungen Fe2O3, Fe3O4 und FeO durch CO; die Karbonate CaCO3, FeCO3 und MnCO3 werden von etwa 800° an zu CaO, FeO und MnO unter Bildung von CO2 reduziert. Die Aufnahme von Kohlenstoff durch das reduzierte Eisen erfolgt schon, solange es sich noch im ungeschmolzenen Zustand befindet; sie ist um so stärker, je höher die Temperatur steigt. Von etwa 1300° an aufwärts erfolgt die Reduktion von FeO, MnO, SiO2, der Phosphate und Silikate fast nur noch durch C, die reduzierten Elemente Mn, Si und P werden vom Eisen aufgenommen, ferner wird FeS mit CaO und C zu Fe und CaS umgesetzt; dieses letztere geht in die Schlacke. Der in den Ofen einströmende Wind verliert rasch seinen Sauerstoffgehalt durch CO-Bildung, indem größtenteils zunächst CO2 nach C + O2 = CO2 gebildet und diese sofort nach CO2 + C = 2CO zu CO reduziert wird. Das gebildete CO geht nach obiger Gleichung mehrfach in CO2 über und wird teilweise wieder zu CO zurückverwandelt. Das an der Gicht entweichende Gas enthält durchschnittlich 22–28% CO, 16–8% CO2, 63–57% N und einige Prozent Kohlenwasserstoffe und freien Wasserstoff. Vgl. a. [34], [40], [49].

CO2 + C nimmt die Reaktionsgeschwindigkeit in der Richtung → zwischen 400–700° zu, während von 700° ab zunehmende Neigung zum Verlauf in der Richtung nach ← vorhanden ist; die Wirkung des CO als Reduktionsmittel nimmt schnell ab. In Beziehung auf die Konzentration der Reaktionsgase wurde ermittelt, daß auch bei der günstigsten Reaktionstemperatur 700° das Verhältnis CO : CO2 nicht kleiner als 1 : 1 werden darf, da sonst die Reduktionswirkung des CO aufhört. In den Temperaturen von 400–1000° erfolgt die Reduktion der Eisensauerstoff Verbindungen Fe2O3, Fe3O4 und FeO durch CO; die Karbonate CaCO3, FeCO3 und MnCO3 werden von etwa 800° an zu CaO, FeO und MnO unter Bildung von CO2 reduziert. Die Aufnahme von Kohlenstoff durch das reduzierte Eisen erfolgt schon, solange es sich noch im ungeschmolzenen Zustand befindet; sie ist um so stärker, je höher die Temperatur steigt. Von etwa 1300° an aufwärts erfolgt die Reduktion von FeO, MnO, SiO2, der Phosphate und Silikate fast nur noch durch C, die reduzierten Elemente Mn, Si und P werden vom Eisen aufgenommen, ferner wird FeS mit CaO und C zu Fe und CaS umgesetzt; dieses letztere geht in die Schlacke. Der in den Ofen einströmende Wind verliert rasch seinen Sauerstoffgehalt durch CO-Bildung, indem größtenteils zunächst CO2 nach C + O2 = CO2 gebildet und diese sofort nach CO2 + C = 2CO zu CO reduziert wird. Das gebildete CO geht nach obiger Gleichung mehrfach in CO2 über und wird teilweise wieder zu CO zurückverwandelt. Das an der Gicht entweichende Gas enthält durchschnittlich 22–28% CO, 16–8% CO2, 63–57% N und einige Prozent Kohlenwasserstoffe und freien Wasserstoff. Vgl. a. [34], [40], [49].F. Zusammensetzung und Herstellung der verschiedenen Roheisensorten.

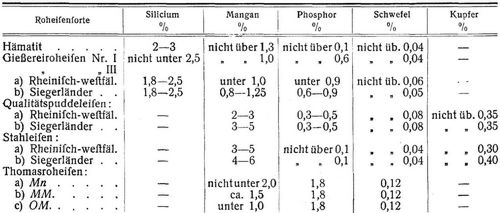

Die Zusammensetzung des Roheisens muß dem Verwendungszweck entsprechen, wobei in der Regel bestimmte Gehalte, z.B. an Silicium, Mangan, Phosphor, Schwefel, nicht unter- oder überschritten werden dürfen. So hat z.B. das Roheisensyndikat in Düsseldorf folgende Normen für verschiedene Roheisensorten festgesetzt:

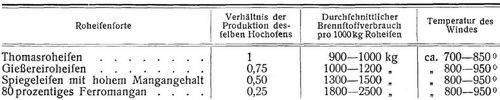

Ueber die Herstellung der verschiedenen Roheisensorten ist allgemein zu bemerken: Erze, die solche Elemente bezw. Verbindungen solcher enthalten, deren Anwesenheit im Roheisen nicht erwünscht ist, deren Uebergang an dieses bei seiner Herstellung aber nicht verhütet werden kann, sind nicht brauchbar, z.B. arsenhaltige Eisenerze. Soll das Roheisen wenig Phosphor enthalten, so müssen auch die Erze phosphorarm sein, da die Phosphorverbindungen der Erze fast vollständig reduziert werden und der gebildete Phosphor in das Eisen übergeht. Soll das Roheisen manganarm sein, so dürfen auch die Erze wenig Mangan enthalten, da die Manganverbindungen[462] wenigstens teilweise – und zwar um so stärker, je höher die Temperatur im Gestell des Hochofens ist – zu Mangan reduziert werden. Zur Herstellung mangan- und siliciumhaltiger Roheisensorten ist hohe Temperatur und langes Verweilen (Durchsatzzeit) der Erze im Ofen notwendig. In welcher Weise ein höherer Gehalt an Silicium und Mangan auf Produktion und Brennstoffverbrauch einwirkt, geht aus folgender Tabelle hervor:

Zur Vermeidung des Uebergangs des in den Erzen und im Koks enthaltenen Schwefels in das Roheisen muß genügend Kalk in der Beschickung enthalten sein; auch Mangan verhindert den Uebergang von Schwefel in das Roheisen. Die Gangarten der Erze und die Brennstoffasche müssen in flüssigem Zustand – als Schlacke – aus dem Hochofen entfernt werden. Die hauptsächlichsten Bestandteile der Schlacke sind CaO, SiO2, Al2O3, MgO, MnO, CaS u.s.w. Damit sie bei den in Betracht kommenden Temperaturen eine leichitflüssige Schlacke bilden, muß das Verhältnis von CaO, SiO2, Al2O3 ein bestimmtes sein. Die Zusammensetzung der Schlacke muß sich aber auch noch nach der des Roheisens richten, insofern z.B. ein geringer Schwefelgehalt des Roheisens eine kalkreichere Schlacke u.s.w. bedingt. Ist für eine bestimmte Roheisensorte die zulässige Zusammensetzung der Schlacke bekannt, so kann danach unter Berücksichtigung der Veränderungen, welche einzelne der Schlackenbildner, wie z.B. ein Teil des SiO2, im Hochofen erleiden, die Möllerung, d.h. das Gewichtsverhältnis der einzelnen, die Beschickung ausmachenden Erze samt etwaigen Zuschlägen berechnet werden. Analysen von Hochofenschlacken und weiteres über Möllerberechnung vgl. [28], [34], [49]. Erze, welche die Schlackenbildner in einem solchen Verhältnis enthalten, daß sie für sich verhüttet werden können, werden als selbstgehende Erze bezeichnet.

Die Tagesproduktion eines Hochofens ist sehr wechselnd. Sie hängt von dem Eisengehalt der Beschickung, der Durchsatzzeit, der Größe der Hochöfen, der Art des erzeugten Eisens und von andern Umständen ab und beträgt in Rheinland-Westfalen bis zu 400 t, in Lothringen-Luxemburg bis zu 250 t, in Amerika bis zu 600 t.

G. Die Nebenerzeugnisse des Hochofenbetriebs.

1. Gichtgase. Die Gichtgasmenge beträgt bei 0° und 760 mm Quecksilbersäule für 1 t verbrannten Koks 4650 cbm. Die Gase entweichen an der Gicht mit 60–300° bei den gewöhnlichen Roheisensorten. Der Wärmewert der Gichtgase schwankt nach der Zusammensetzung (vgl. S. 461) zwischen 700 bis 1000 W.E. für den Kubikmeter.

Gasverteilung: Zur Winderhitzung sind etwa 30%, für den Kraftbedarf der Gebläsemaschinen und Aufzüge zwischen 20 bis 40% (je nach der Verwertung der Gase in Gasmaschinen oder Dampfkesseln) notwendig, so daß 50–30% für andre Zwecke verfügbar bleiben.

2. Hochofenschlacke (Verwendung, Transport u.s.w.). Die Schlackenmenge ist sehr wechselnd; sie schwankt zwischen dem 0,6– bis 1,5-fachen des Gewichts der Roheisenproduktion. Im Minetterevier (Lothringen-Luxemburg) beträgt sie etwa das 1,1-fache. Weitaus der größte Teil der Hochofenschlacken wird auf die Halde gebracht. Der Transport erfolgt entweder in flüssigem Zustand in Schlackenpfannen, die mit einer Abstichöffnung oder mit einer Kippvorrichtung zum Ausleeren der flüssigen Schlacke versehen sind; in dieser Weise auf die Halde gebracht, nimmt die Schlacke den geringsten Platz ein. Vielfach läßt man sie auch zu Klötzen (bis zu 2 cbm Größe) in eisernen, auf Wagen stehenden Gefäßen erstarren, deren Sohle die Wagenplatte bildet und deren (mein kegelförmige) Gefäßwand abhebbar ist. Läßt man die Schlacke in einen Wasserstrom fließen, so wird sie gekörnt (granuliert); sie gestattet in diesem Zustand einen bequemen Transport (z.B. mit Seilbahn), beansprucht aber etwa den dreifachen Raum. 1 cbm dichterstarrte Schlacke wiegt etwa 2400 kg, 1 cbm granulierte Schlacke 550–750 kg. – Je nach ihrer Beschaffenheit und Zusammenstellung finden die Hochofenschlacken Verwendung: α) zur Beschotterung von Straßen und Eisenbahnen (zerkleinerte Klotzschlacke); ß) als Baumaterial für Mauern, Beton u.s.w. (Klotzschlacke); γ) zur Herstellung von Schlackenziegeln (-steinen): zu 1000 Steinen (Normalformat) sind 5–6 cbm granulierte gare Schlacke und 0,275–0,35 cbm gebrannter Kalk notwendig, deren Mischung in einer Mischmaschine erfolgt; zum Pressen der Steine dient eine Schlackenpresse. Statt des gebrannten Kalks kann man auch das beim Zerfallen kalkreicher tonerdearmer Schlacken sich bildende Kalkmehl (Zusatz 1 : 3) benutzen [49]; die Steine müssen mindestens 2 Monate abbinden; δ) zur Herstellung von Mörtel: granulierte (gare) Schlacke wird mit gelöschtem Kalk angerührt; ε) zur Herstellung von Zement: man unterscheidet Schlackenzement, der aus staubfein gemahlener Hochofenschlacke (100 Teile) mit seinem gelöschtem Kalk (15–30 Teile) besteht, und Eisenportlandzement, zu dessen Herstellung [49] getrocknete, granulierte Schlacke gemahlen und mit gelöschtem Kalk vermischt wird. Aus der angefeuchteten Mischung werden Ziegel geformt, die in Brennöfen bis zur Sinterung gebrannt und hierauf staubfein gemahlen werden. Zu schnelles Abbinden dieses Eisenportlandzements kann durch Zusatz feingemahlener Hochofenschlacke vermindert werden [49]; über das Verfahren von v. Forell s. [29 a]; ζ) zur Herstellung von Kunststeinen, vgl. [29]; η) zur Herstellung von Schlackenwolle durch Einblasen mittels eines Dampfstrahls in die flüssige Schlacke; ϑ) zu Flaschenglas (als geringwertiger Zusatz);. ι) für den Grubenausbau (s. Abbau) als Klotzschlacke und zum Schlammversatz als granulierte Schlacke (eventuell unter Zusatz von gelöschtem Kalk).

[463] 2. Gichtstaub. Der in den Gasreinigern u.s.w. ausgeschiedene seine Staub wird bei entsprechendem Eisengehalt etwas angenäßt oder, zu Briketts verarbeitet, wieder im Hochofen aufgegeben. Auch wird durch Beimischen des Staubs zu Kohle und nachfolgendem Verkoken sogenannter Metallkoks hergestellt. Gichtstaub mit geringem Eisengehalt wird auf die Halde geworfen. – Enthält der Staub infolge Verhüttung zinkischer Erze Zinkoxyd, so kann er eventuell zur Zinkgewinnung verwendet werden.

3. Gichtschwamm, Ofenbruch sind Ansätze im Hochofen, die bei Verhüttung zinkhaltiger Eisenerze sich bilden, im wesentlichen aus Zinkoxyd bestehend. Starke Ansätze müssen von Zeit zu Zeit losgebrochen werden. Der Gichtschwamm wird auf Zink verarbeitet.

4. Ofenblei gewinnt man bei Verhüttung bleihaltiger Eisenerze. Es sickert durch seine Spalten des Bodensteins, unter dem es im warmgehaltenen Gewölbe sich ansammelt.

Literatur: a) Zeitschriftenartikel. [1] »Stahl und Eisen« 1907, S. 675. – [2] Ebend. 1905, S. 617; 1901, S. 112; 1889, S. 99; Zeitschr. d. Ver. deutsch. Ing. 1908, S. 1815. – [3] »Stahl und Eisen« 1906, S. 442. – [4] Ebend. 1902, S. 70. – [5] D.R.P. Nr. 78749; »Stahl und Eisen« 1900, S. 1903. – [6] D.R.P. Nr. 174176; Zeitschr. d. Ver. deutsch. Ing. 1906, S. 1402. – [7] »Stahl und Eisen« 1905, S. 1013; 1906, S. 464. – [8] Ebend. 1906, S. 27; Zeitschr. d. Ver. deutsch. Ing. 1902, S. 1029; 1906, S. 1398. – [9] »Stahl und Eisen« 1906, S. 328. – [10] Ebend. 1906, S. 319. – [11] Zeitschr. d. Ver. deutsch. Ing. 1906, S. 1529 (Gasgebläse). – [12] »Stahl und Eisen« 1908, S. 1729. – [13] Ebend. 1904, S. 1289. – [14] Ebend. 1906, S. 393, 784, 844, 965, 1019, 1145; 1905, S. 3, 55, 73, 152, 213, 266, 410, 645; 1904, S. 1298, 1372, 1398, 1457. – [15] Ebend. 1896, S. 907; 1890, S. 766; 1884, S. 484. – [16] Zeitschr. d. Ver. deutsch. Ing. 1903, S. 926, Fig. 180 bis 182. – [17] Ebend. 1903, S. 927, Fig. 187–188. – [18] Ebend. 1903, S. 926, Fig. 184–186. – [19] »Stahl und Eisen« 1906, S. 394, Fig. 28 und 29. – [20] Ebend. 1906, S. 795, Fig. 30; Zeitschr. d. Ver. deutsch. Ing. 1899, S. 765; 1897, S. 576. – [21] »Stahl und Eisen« 1902, S. 816. – [22] Ebend. 1896, S. 88; 1900, S. 474; Zeitschr. d. Ver. deutsch. Ing. 1901, S. 560, Fig. 28 u. 29. – [23] »Stahl und Eisen« 1903, S. 627; 1906, S. 755. – [24] Ebend. 1905, S. 346. – [25] Ebend. 1906, S. 9, 76. – [26] Ebend. 1908, S. 321, 1193. – [27] Ebend. 1905, S. 471. – [28] Ebend. 1908, S. 1121; 1901, S. 1024; 1892, S. 2. – [29] Ebend. 1907, S. 111. – [29 a] Ebend. 1899, S. 1087. – b) Werke: [30] Beck, L., Die Geschichte des Eisens in technischer und kulturgeschichtlicher Beziehung, Braunschweig 1890–1903. – [31] Beckert, Th., Leitfaden der Eisenhüttenkunde, 2. Bd., Berlin 1893. – [32] Borchers, W., Hüttenwesen, Halle a. S. 1908. – [33] Brisker, C., Einführung in das Studium der Eisenhüttenkunde, Leipzig 1907. – [34] Ders., Berechnung und Untersuchung des Eisenhochofens, Halle a. S. 1909. – [35] Campbell, H.H., The Manufacture and Properties of Iron and Steel, 2. Aufl., New York 1904. – [36] Dürre, E.F., Der Hochofenbetrieb am Ende des 19. Jahrhunderts, Berlin 1900. – [37] Ders., Die Anlage und der Betrieb der Eisenhütten, Leipzig 1884. – [38] Jüptner von Jonstorff, H., Kompendium der Eisenhüttenkunde, Wien 1896. – [39] Ders., Grundzüge der Siderologie, Leipzig 1904. – [40] Ledebur, A., Handbuch der Eisenhüttenkunde, 5. Aufl., Leipzig. – [41] Ders., Das Roheisen, mit besonderer Berücksichtigung seiner Verwendung für die Eisengießereien, Leipzig 1904. – [42] Lichte, Herrn. F., Das Roheisen und seine Darstellung durch den Hochofenbetrieb, Hannover 1907. – [43] Pavloff, M.A., Hochofenatlas, Jekaterinoslaw 1902 (Vertrieb für Deutschland durch Jul. Springer, Berlin N.). – [44] Sachs, A., Die Erze, ihre Lagerstätten und hüttentechn. Verwertung, 1905. – [45] Schnabel, C., Lehrbuch der allgem. Hüttenkunde, Berlin 1903, 2. Aufl. – [46] Simmersbach, O., Die Eisenindustrie, Leipzig 1906. – [47] Turner, Th., The metallurgy of Iron, 2. Aufl., London 1900. – [48] Wedding, N., Grundriß der Eisenhüttenkunde, 5. Aufl., Berlin 1907. – [49] Ders., Ausführl. Handbuch der Eisenhüttenkunde, Braunschweig 1906. – [50] Gemeinfaßliche Darstellung des Eisenhüttenwesens, herausg. vom Ver. deutsch. Eisenhüttenleute, 6. Aufl., Düsseldorf 1907.

A. Widmaier.

http://www.zeno.org/Lueger-1904.