- Absperrmittel

Absperrmittel für Massengüterbehälter. Wie sich im neuzeitlichen Elektromaschinenbau nach der Eigenart des elektrischen Stromes für die besonderen Bedürfnisse der berührten Industrien eigen gestaltete Elemente herausgebildet haben, die meist: selbst in den Grundzügen vollständig von den Mitteln abweichen, die sich für den allgemeinen Maschinenbau entwickelt hatten, so ist es in ähnlicher Weise bis zu einem gewissen Grade auch mit den Maschinenteilen, den Maschinen selbst und den Maschinenanlagen der Fall gewesen, die zum Bewegen und Stapeln von Schüttgut entstanden sind. Sie haben sich einerseits aus den Ausführungen der im allgemeinen älteren Hebe- und Lagermittel für Stückgüter und andererseits aus den Förderzeugen und Vorratsanlagen für flüssige (bezw. gasförmige) Körper entwickelt. Wie für wirklich flüssige, so sind auch für die gewaltigen Mengen der »trocken-flüssigen« Sammelstoffe (wie Getreide, Kohle, Koks, Erze, Erden, Steine u.s.w.) bisher wenig beachtete und doch zum Teil recht bemerkenswerte technische Hilfsmittel erdacht worden. Dahin gehören auch die Vorrichtungen zum Auffüllen, Absperren, Entleeren und Sichern der vielfach außerordentlich großen Hoch- und Tiefbehälter (Bunker), die der Art des aufzunehmenden Massenguts angepaßt werden mußten, wenn man wirtschaftlich einwandfreie Erfolge erzielen wollte [1].

Es sollen zunächst einige besonders kennzeichnende Bauarten von Behälterverschlüssen für Schüttgut (vornehmlich für Getreide und kleinstückige bezw. körnige Stoffe) besprochen werden.

Senkrechte (oder nahezu senkrechte) Ausläufe unmittelbar unterhalb von Bunkern werden für grobstückige Stoffe selten angewandt; sie finden sich namentlich bei feinkörnigem Gut, wie bei Getreide, Salzen, auch bei Rübenschnitzeln u. dgl.

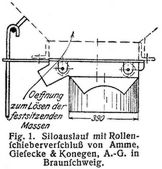

Die nach Fig. 1 gebauten Siloausläufe von Amme, Giesecke & Konegen, A.-G. in Braunschweig, sind für größere Leistungen bestimmt. Der aus einem Stück bestehende gußeiserne Behälterverschlußkörper, der an der Mündung des Silotrichters einen viereckigen, weiter unten in eine bestimmte Form übergeführten Querschnitt hat, ist an der Silozelle angeschraubt. Der durch seitliche Eisen verstärkte Schieber läuft, um leicht beweglich zu sein, auf Rollen und wird durch Handhebel betätigt. An dem Auslauf ist außerdem ein kleiner Stutzen vorgesehen, um schwer fließendes Gut, das sich etwa in der Auslauföffnung festgesetzt hat, von hier aus durch eine Stange wieder zum Weiterfließen zu bringen.

Zu den mit wagrechten Schiebern ausgestatteten senkrechten Ausläufen müssen auch die sogenannten Rieselvorrichtungen gerechnet werden, die in einer der Balkenteilung von größeren (maschinell betriebenen) Bodenspeichern entsprechenden, reihenweise durchgeführten Durchlochung des Fußbodens und aus entsprechend gelochten, durch Handhebel Heilbaren Flacheisenschiebern unter dem Fußboden bestehen. Die Riesellöcher haben für Weizen und Roggen meist 3–4 cm, für den sperrigen Hafer 6 cm Durchmesser und etwa 0,6 m Abstand. Sobald die Schieber geöffnet werden, fließt das Korn durch die Rieselöffnungen ab und fällt auf unterhalb der Schieber angebrachte durchgehende Abweisewinkel (Spritzdächer), die den Getreidestrom sein verteilen und in innige Berührung mit der Luft bringen. Gleichzeitig mit der Umlagerung und Lüftung wird das Getreide von leichteren Beimengungen gereinigt. Der Rückstand auf dem oberen Lagerboden (etwa 1/10 der Getreidemasse) wird den Riesellöchern mit der Hand zugeführt. – Das Abrieseln einer Getreidescheibe von 1,2 m Schütthöhe erfordert nach den Beobachtungen in den Berliner Speichern der Heeresverwaltung (ein Boden faßt dort rund 250–300 t), etwa 10 Minuten, während bei Handarbeit nur rund 2,5 t/Stde. umgestochen werden können. Die Kosten der Rieseleinrichtung betrugen etwa 2,75 bis 3 ℳ für 1 qm Bodenfläche.

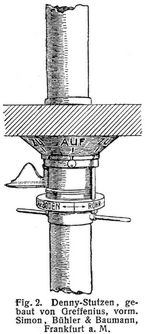

Mit Hilfe besonderer Auslaufstutzen ist es möglich geworden, das Abziehen und Durchlüften eines ganz beliebigen Getreidebeetes irgendeines Oberbodens durchzuführen, ohne das auf den unteren Stockwerken befindliche gute Korn in Bewegung zu setzen, z.B. in dem mit[17] Denny-Rieselstutzen ausgestatteten, von Simon, Bühler & Baumann in Frankfurt a.M. gebauten Haferspeicher des Proviantamts Bautzen [2].

Um die Frucht von einem Boden zum anderen ablaufen lassen zu können, wurden früher und werden auch heute zuweilen noch aus Billigkeitsgründen hölzerne oder gußeiserne Durchlaufstutzen (alter Bauart) verwendet. Weil sich vier Wege: 1. vom Boden in das Laufrohr, 2. zum tieferliegenden Schüttboden, 3. vom Rohr zum nächst tieferliegenden Boden oder 4. vom Rohr zum Rohr einschlagen lassen, kann man einen solchen Stutzen als Vierwege-Verteilstutzen bezeichnen. Er ist mit einem oberen Abschlußschieber und einer darunter angeordneten Stellklappe ausgerüstet. Letztere hat die Aufgabe, das Korn nach rechts oder links auf das Schüttfeld laufen zu lassen. Das Getreide fließt in einem dicken Strahl, bei dem von einer Entlüftung der Körner nicht die Rede sein kann, einseitig aus, so daß man es mit der Schaufel verteilen muß. Deswegen wird der Denny-Stutzen vielfach vorgezogen; er steht- sowohl oben wie unten mit Rohren in Verbindung und hat, wie Fig. 2 erkennen läßt, eine große Einlaufschale (von 700 bis 1000 mm Durchmesser, je nach den Anforderungen). Etwa 80% einer jeden Feldmenge laufen ab. Sein größter Betriebsvorteil besteht in der Benutzung eines Streukegels, der in die Rohrachse geschwenkt wird, sobald der Boden beschüttet werden soll, während der Rohrstrang durch eine zylindrische Muffe geschlossen wird, wenn das Getreide durchlaufen soll. Der auf die Größe der zu erzielenden Felder einstellbare Streukegel (Fig. 2) verleiht dem Kornstrom eine schirmartig gestaltete Form, so daß er auf das ganze (kleinere oder größere) Feld verteilt wird, ohne viel Staub zu entwickeln. Auch ist darauf Bedacht genommen, daß zuweilen eine besondere Richtung bei der Beschüttung eingehalten werden kann, was in solchen Fällen von Bedeutung ist, wo ein Teil des Feldes als Gang benutzt wird (z.B. an der Außenseite des Speichers). In solchen Fällen werden »Korridorkegel« als Streukegel verwendet. Den Denny-Stutzen wird bei Benutzung als Siloauslaufabschluß nachgerühmt, daß sie sowohl die unerwünschte Entmischung als auch die (weiter unten ausführlich behandelte) Gewölbebildung vermeiden und zwar besonders dadurch, daß der Abschluß durch einen senkrechten, mit Oeffnungen versehenen (Dreh)-Zylinder erfolgt. Infolgedessen kann das in der Mittelachse der Zelle liegende schwerere Getreide nicht zuerst ausfließen; die Frucht wird vielmehr aus allen Teilen des Schachtes gleichmäßig abgezogen, was man daran erkennt, daß die Oberfläche des Siloinhaltes beim Abziehen nach oben gerundet erscheint.

Handelt es sich um. große Füllrumpfanlagen für schwerer zu behandelnde Güter, insbesondere um große Mengen von Verladestoffen, so geht man meist von der Forderung ab. den Auslauf nach Möglichkeit mittelbar unter dem Behälter anzubringen, und verwendet schräge Zuführkanäle.

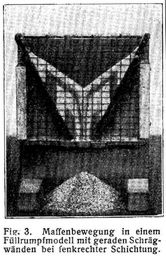

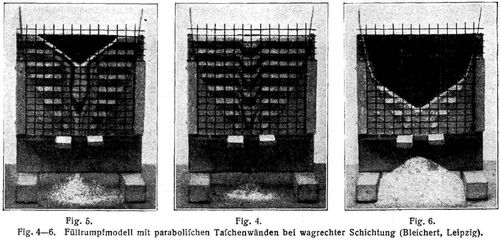

Um die Bewegung des Fördergutes im Füllrumpf klar zu erkennen und im Bilde festzuhalten, hat man kleine Versuchsrümpfe angefertigt (Breite 110 mm, Höhe 100 mm, Tiefe 18 mm), deren Bodenöffnung durch drei nebeneinanderliegende Schieber bis zu 40 mm Weite offen gelegt werden kann (Fig. 3–6). Diese Bunkermodelle haben einstellbare Schrägwände oder parabolische [3] Seitenwände und eine vordere lotrechte Glasplatte, auf der sich ein Netz aus senkrechten und wagrechten Linien befindet, letztere in 5 mm, erstere in 7 mm Abstand. Auf der Rückseite befinden sich schmale Führungen, durch die zur Schichtenfüllung dienende Blechstreifen eingebracht werden können.

Zunächst wurden nach Fig. 3 senkrechte Schichten von abwechselnd gelbem und weißem Sand gleicher Körnung eingefüllt und darauf die Blechzwischenwände entfernt, so daß der Inhalt des Füllrumpfs eine gleichartige Masse bildete. Beim Arbeiten mit dem Mittelschieber allein entstanden bei der Entleerung Schichtungen, von denen wichtige Stufen durch eine große Zahl von photographischen Aufnahmen im Bilde festgehalten wurden. Nach Oeffnen des Schiebers setzt sich in dem Füllrumpf nur eine Stoffsäule in Bewegung, die sich lotrecht über dem Schieber befindet; dann stürzt das Gut von der Oberfläche aus nach, ohne daß an den Schrägwänden ein Wandern der Körner nach dem Verschluß hin eintritt. Die unmittelbar neben letzteren liegenden untersten Teile bleiben vielmehr bis zu allerletzt in dem Rumpf liegen.

Es wurden darauf die schrägen Taschenwände steiler gestellt und wieder nur mit dem Mittelschieber gearbeitet, so daß an beiden Seiten tote Ecken entstanden. Auch hier zeigte sich, daß ein Wandern der Körner längs der Füllrumpf wand nicht eintritt; Verschiebungen des Gutes in sich waren ebenfalls nicht zu bemerken. Es treten also keine zum Auslauf gerichteten seitlichen Strömungen auf; die Körner bleiben an der Taschenwand bis zuletzt liegen und stürzen lediglich von der Oberfläche aus nach. Diese Versuche zeigen bereits, daß nur ein Teil des Bunkerinhaltes beim Abziehen in Bewegung kommt. Um das Fließen innerhalb des Gutes[18] kenntlich zu machen, wurden neue Versuchsreihen durchgeführt, bei denen wagrechte Schichten von abwechselnd weißem und gelbem Sand eingebracht wurden. Die Fig. 4–6 lassen deutlich die in Bewegung geratenen Teile des Bunkerinhalts erkennen: Das Gut sinkt von oben nach, stürzt zunächst in seinen Böschungswinkel und geht dann in der lotrechten, bewegten Körnerfäule über dem Schieber mehr und mehr in die senkrechte Stromrichtung über. Dabei lassen sich am Anfang der Entleerung genau die Schichten auf ihrem Wege verfolgen (vgl. Fig. 4 und 5); später tritt, sofern die Schichten genügend dünn gewählt sind, eine mehr oder weniger vollständige Mischung des Gutes ein, während bei senkrechter Schichtung der Füllung eine Mischung nicht zu bemerken ist. Auch hier zeigt sich (vgl. Fig. 6), daß der Inhalt an der Schrägwand bis zuletzt ruhig liegen bleibt.

Diese hier in einem kleinen Füllrumpf mit feinkörnigem Sand verfolgten Vorgänge sind in der Praxis bei schweren Erzen, bei Steinen, Kohlen, Koks u.s.w. ähnlich, wenn auch nicht gleich vollkommen, da die Beschaffenheit des Fördergutes, seine Eigenschaft, mehr oder weniger zu backen, endlich größere Stücke oder andere Hindernisse in der Masse die schlußrichtige Ausbildung der Bewegungslinien stören können. Tatsächlich tritt aber in Kohlenbunkern eine Bewegung der Kohle durch Nachsturz von oben ein.

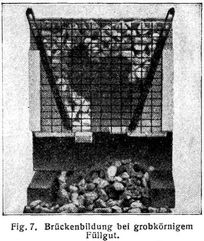

Berücksichtigt man nun, diese Erscheinungen in ihrer Bedeutung für die Ausführung von Bunkerausläufen, d.h. als Grundlage zur Lösung der Aufgabe, die so überaus lästigen Brücken- und Gewölbebildungen, Stauungen und Verstopfungen durch die Bauart des Verschlusses zu vermeiden, so muß zunächst festgehalten werden, daß bei schwer gleitenden Füllstoffen, die in sich backen und in sich feststehen, solche Verschlüsse im allgemeinen am geeignetsten sind, die sich unmittelbar unter dem Füllrumpf befinden, ohne daß schräge Zuführkanäle vorhanden sind, die jederzeit Stauungen hervorrufen können. Nur bei unmittelbar unter dem Rumpf angebrachten Verschlüssen kann die Massenbeschleunigung des Gutes nach Oeffnen des Verschlusses unvermittelt, und daher schnell und wirksam erfolgen. Dasselbe gilt für Stoffe, die verstreut größere Stücke enthalten, also für die meisten Erze, für Förderkohle u.s.w., die zur Brückenbildung neigen. Bei ihnen kann durch Stochern oder Schlagen die Brückenbildung mit Zuverlässigkeit nicht beseitigt werden, da sich die größeren, Gewölbe- oder Bogenwiderlager bildenden Stücke oft an der Grenze des bewegten und nicht bewegten Füllstoffes befinden. Diese Stücke werden durch das nicht bewegte Gut einseitig gehalten, während sie mit ihrem freien Ende in den bewegten Körnerstrom hineinragen. Befinden sich zufällig derartige Stücke unmittelbar über dem Auslauf, und ragen sie noch mit einem längeren Teil in das neben dem Auslauf befindliche bis zuletzt ruhende Füllgut hinein, so werden solche Stücke stets von neuem Brücken bilden. Fig. 7 zeigt einen derartigen, durch Kieselsteine im Versuchsrumpf gebildeten Bogen; der vorspringende Teil ist hier der Seitenschieber. Eine solche Brücke kann nur dadurch leicht zum Einsturz gebracht werden, daß man dem Widerlager die Stütze nimmt. Die durch Ziehung des mittleren und des rechten Schiebers entstandene größere Brücke würde vermutlich durch Ziehen des linken Schiebers zusammenfallen. Jedenfalls ist aber die hier dargestellte Bauart, der willkürlich einzeln zu bewegende Spaltschieber, schon eine sehr vollkommene Lösung der Aufgabe, Brücken- und Gewölbebildungen durch den Verschluß ungefährlich zu beseitigen. – Füllrumpfanlagen mit senkrechten Ausläufen bauen sich im allgemeinen beträchtlich höher und daher teurer als solche mit schrägen[19] Zuführungen, weil unterhalb der Auslässe noch genügend Platz für den Verkehr der Betriebs- oder Fördermittel sein muß. Dieser Forderung genügt am besten der schräge Auslauf, dessen Schurre leicht hochgeklappt werden kann, so daß das freie Durchgangprofil an den Stellen, wo nicht verladen wird, nicht gestört ist. – An sich ist mit der Anordnung eines geeigneten Auslaufes nicht stets eine Störung in der Massenbewegung verbunden. Wenn man sich vorstellt, daß ein senkrecht geöffneter Rumpf in der Mitte lotrecht durchschnitten ist und an seinem tiefsten Punkt die Abzapfvorrichtung erhält, so gelangt man zu einer sehr einfachen Lösung der Aufgabe, wenn die Zapfeinrichtung nicht vor, sondern unter den Füllrumpf gebaut wird. Fig. 8 zeigt mit ihrer grundsätzlichen Darstellung einer solchen Anordnung, daß die in Bewegung geratene Stoffsäule sich in diesem Falle der theoretischen Forderung entsprechend unmittelbar lotrecht über dem Auslauf, wenn auch an der vorderen senkrechten Rumpfwand befindet. Der Vorgang der Taschenentleerung ist demnach derselbe, wie bei unmittelbar unter dem Rumpf angebrachter senkrechter Abzugsvorrichtung, und die Stellen, an denen sich Widerlager für Gewölbe und Brücken bilden können, sind unmittelbarem Eingriff zugänglichgemacht. Bei dieser Anordnung tritt allerdings eine Bewegung des Gutes an der vorderen Rumpfwand entlang auf, die dementsprechend zu schützen oder zu verstärken ist.

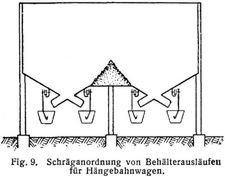

Große Vorteile bietet die schräge Anordnung der Ausläufe in baulicher Beziehung namentlich auch bei Beladung von Hängebahnwagen (vgl. Fig. 9). Hängebahngleise können hiernach leicht unter Behälter geführt werden; dabei wird noch der Vorteil erzielt, daß eine Ueberhöhung des Rumpfes unnötig ist, weil die Gleise in dem freien Raum unter den Schrägwänden verlegt werden können. Weiter ist man in der Lage, Ausläufe nach mehreren Seiten hin anzuordnen, so daß man schnell große Mengen abzapfen kann. – Um den nach Fig. 8 ausgebildeten geöffneten Verschluß wieder zu schließen, bieten sich mehrere Möglichkeiten: Der bewegte Massenstrom kann durchschnitten werden, oder er wird durch Hindernisse angestaut, oder man kann ihn zurück- und einen Teil des bereits ausgeflossenen Inhalts wieder in den Rumpf hineindrücken. Von all diesen Möglichkeiten ist Gebrauch gemacht worden.

Bei Fig. 10 wird das Gut durch einen sich von oben her senkrecht auf den Strom aufsetzenden Schieber durchschnitten (gestrichelter Pfeil). Man kann den Strom auch senkrecht zu den Seitenwänden der Schurre schneiden oder in beiden Fällen andere Richtungen wählen. Daß sich bei solchen Schiebern schon bei verhältnismäßig leicht zu behandelnden Stoffen, wie Kies und Sand (bei Spülversatzanlagen s. Druckwasserförderer im Ergbd. I), Uebersetzungen durch Vorgelege oder dergleichen nötig machen, läßt darauf schließen, daß zum Durchtrennen des Stromes eine ganz erhebliche Kraft erforderlich sein muß. Das ist auch der Fall; denn es können sich harte Stücke zwischen Rutsche und Schieber klemmen (Fig. 11), so daß seiner Gries durch den offenen Spalt rieselt. Ein genaues Abmessen der Ladung ist dann ausgeschlossen, und zwar um so mehr, als das Oeffnen und Schließen ziemlich langsam erfolgt. Wiederholt man diese Vorgänge, um eingeklemmte Stücke zu entfernen, so tritt leicht eine Ueberladung der Fördergefäße ein, die eine unwirtschaftliche Schaufelarbeit mit sich bringt. – Eine Weiterbildung und Vervollkommnung des Flachschiebers ist der Rundschieber oder die Klappe, Fig. 12, die sich von oben auf den Körnerstrom aufsetzt. Zweifellos bildet dieser Oberklappenverschluß in seiner Anwendung auf dafür passendes Gut mit die einfachste, betriebsicherste und billigste Bauart eines von Hand betätigen Verschlusses. Dabei ist eine selbstverständliche Forderung für die Anordnung der Bedienungsstelle, daß der Arbeiter den Auslauf gut beobachten kann. Hiergegen wird leider nicht selten gefehlt.

Aus langjährigen Versuchen hervorgegangen ist der Bleichertsche O-Verschluß (Fig. 12), der im allgemeinen nur für so feinkörniges Fördergut zu verwenden ist, daß es sich durch die niedergehende Abschlußkante des Rundschiebers bequem durchschneiden läßt. Handelt es sich um gemischtes, grob- und feinkörniges Gut, so dürfen etwaige große Stücke wenigstens nicht so hart sein, daß sie unter die Schließkante geklemmt, den völligen Abschluß hindern. Trotzdem ist der O-Verschluß sehr vielseitig verwendbar; u.a. wird er mit bestem Erfolg für bestimmte Eisenerze, Kohle, Kalisalze, Salpeter, Kalk-, Porphyr- und Pflastersteine (sofern diese ohne Grus zu verladen sind), für Sand, Golderze, für Rüben und Kartoffeln, für Zinn-, Blei- und Silbererze gebraucht. Der Verschluß zeigt als wesentliches Kennzeichen ein Hebelgestänge,[20] durch das ein Uebersetzungsausgleich geschaffen wird, so daß eine gleichmäßige Beanspruchung der Körperkräfte des Arbeiters gewährleistet ist.

In ähnlicher Weise sind auch die von Unruh & Liebig, Leipzig, für die Lokomotivbekohlanlage in Berlin-Grunewald gelieferten 1/2–1 t fassenden Meßgefäße verschlossen. Soll eine Lokomotive Kohlen nehmen, so fährt sie vor das betreffende Rohr, das gefüllt herausgedreht und durch Oeffnen des unteren Schiebers entleert wird. Das Füllen und Entleeren geschieht je nach Bedarf noch ein- bis zweimal unter gleichzeitigem Drehen sowie Heben und Senken des Rohres, so daß jeder Teil des Tenders bestrichen wird. Auch Tenderlokomotiven mit hinterem Kohlenkasten werden mittels der Entnahmerohre bekohlt.

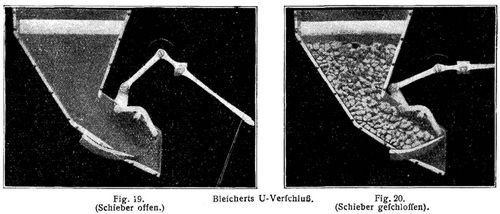

Statt beim Schließen den Strom von oben zu durchdringen, kann man auch durch wagerechte Schieber (Fig. 13) oder durch von unten hochklappende Drehschieber (Fig. 14), die Aufgabe lösen. Vergleicht man die Bauweisen bezüglich ihres praktischen Verhaltens, so erweisen sich Schieber nach Fig. 10 und 12 für grobstückiges und Gries enthaltenden Gut nur dann verwendbar, wenn es sich um die Beladung großer Gefäße (Eisenbahnbetriebsmittel, Schiffe) handelt. Will man Feldbahnwagen, Gichtkübel oder dergleichen mit gemischt sperrigen und seinen Stoffen beladen, so tritt der in Fig. 11 dargestellte Uebelstand auf. Beim Abschluß von der Rückseite des Massenstromes kann ein ähnlicher Fall eintreten, wenn zu seiner Führung ein geschlossener Kanal (Fallrohr, Fig. 15) verwendet wird, weil sich größere Stücke zwischen Schieberkante und Kanalwand klemmen können. Allerdings kann hierbei nur wenig Gries durchrieseln, weil er sich in seinem Böschungswinkel oberhalb des Schiebers anstaut und so den Abschluß herbeiführt. Zudem kann man meist beim Verschluß von rückwärts vorn offene Schurren wählen. Vor der Schnittkante des Schiebers oder der Klappe befindliche Stücke werden dann nach vorn gedrängt und gelangen noch zum Abwurf, während sich das Gut auf der vorgeschobenen Platte des Schiebers oder der Klappe flaut (Fig. 16) und so[21] einen guten Abschluß bildet. Besondere Kraftwirkungen zum Durchtrennen des Stromes oder zum Auftauen des Gutes sind nicht erforderlich, wenn nicht die Eigenart der Klappe es bedingt, wie bei Fig. 14. Diese Klappe ist im geschlossenen Zustand nicht im Gleichgewicht; sie würde vielmehr zurückfallen, soweit sie hieran nicht durch die Reibung des auf ihr lallenden Gutes gehindert wird; sie bedarf daher eines Gegengewichts oder anderer Enrichtungen, um die Abschlußlage unabhängig vom Bedienungsmann sicher zu erreichen. Daher sind bei dieser Bauweise die Kraftmomente auf Oeffnungs- und Schlußweg verschieden.

Vorteilhaft ist es jedenfalls häufig, das Durchschneiden des Auslaufstroms zu vermeiden und nach Fig. 14 und 16 die Massen zu flauen. Beide Wege hat Bleichert beschritten und nach langjährigen Versuchen vorbildliche Verschlüsse geschaffen, die allen Ansprüchen genügen, weil sie den Eigenschaften der verschiedenen Massengüter ausgezeichnet angepaßt sind.

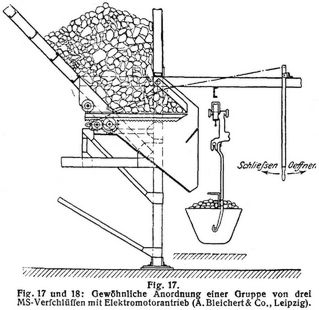

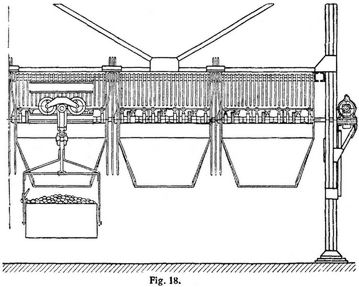

Zunächst wurde der Grundgedanke des unteren wagrechten Schiebers (Fig. 8 und 16) für den maschinell betriebenen MS-Verschluß verwendet. Dieser Verschluß (Fig. 17 und 18) ist so ausgebildet, daß er sich unmittelbar unter der senkrechten, bewegten Gutfäule des Füllrumpfs unterbringen läßt, so daß Zufuhrkanäle, die zu Stauungen Anlaß geben könnten, nicht vorhanden sind. Sollten aber trotzdem über dem Verschluß (nach Fig. 7) Widerlager als Ansätze zu Gewölbebildungen entstehen, so müssen sie sich auf der wagrechten Absperrplatte des Schiebers ansetzen. Diese Platte besteht aus drei einzelnen Teilen ohne Zwischenführungen, die unabhängig voneinander maschinell vor- und rückwärts verschoben werden können, wodurch man den Brücken die Widerlager entzieht. Die Fig. 17 läßt erkennen, daß die Schieber auf der Unterseite Zahnstangen haben, die in ein Wechselgetriebe eingreifen. Sie werden von vorne bedient. Ein pendelnder Rechen schützt den Arbeiter vor etwa bei der Auffüllung eines entleerten Füllrumpfes herausspringenden größeren Stücken. Hinter dem Verschluß ist eine Abstreifvorrichtung angebracht, die die zurückgehenden Schieber säubert. Die Schieber selbst sind freitragend. Das Wechselgetriebe ist so eingerichtet, daß der Schieber beim Abschluß schnell vorläuft, während er beim Oeffnen langsam zurückgeht. – In der Regel wird nur mit dem mittleren Schieber gearbeitet. Um ihn zu öffnen, braucht der Arbeiter nur durch den zugehörigen Handhebel eine Kupplung einzurücken, die die Zahnstange des Schiebers mit der durchlaufenden Triebwelle in Verbindung bringt.

Die MS-Verschlüsse werden im allgemeinen mit einer erfahrungsmäßig, selbst bei mitgerissenen größeren Stücken, wie Schienen-, Grubenholz- oder Rundeisenenden, genügenden Oeffnung von 1535 mm Breite und – senkrecht zum Gleitblech gemessen – 700 mm Höhe hergestellt und zu je drei Stück für jede Tasche eingebaut (vgl. Fig. 17). Sie verkörpern Zweifellos einen bedeutenden Fortschritt und werden sich namentlich im Eisenhüttenwesen, für dessen Erzverladung sie in erster Linie geschaffen wurden, voraussichtlich schnell einführen.

Der Gedanke, den Massenstrom von der Rückseite her zu durchdringen, liegt auch dem gleichfalls von Hand betätigten Bleichertschen U-Verschluß (Fig. 19 und 20) zugrunde, der sich vor allem zur Verladung seiner, aber auch grobstückiger Stoffe eignet, sofern sie nur wenig zum Zusammenbacken und Gewölbebilden neigen. Das fallende Fördergut unterstützt die Schlußkraft des Schiebers, indem es ihn durch Reibung mit nach vorn nimmt. Ein Kraftaufwand ist nur für das Oeffnen des Verschlusses erforderlich; der Abschluß erfolgt selbsttätig durch Loslassen der Zugstange. Da der Schieber grundsätzlich nach Fig. 16 durchgeführt ist, können sich auch keine Stücke einklemmen, und das Nachrieseln von seinem Gut ist gleichfalls ausgeschlossen. Gegen das Herausspringen von größeren Stücken beim Füllen eines leeren Rumpfes schützen den Arbeiter hier ebenfalls pendelnde Rechenzähne. Diese Absperrform hat sich in kurzer Zeit in großem Umfang eingeführt; mit ihr werden Phosphate und Eisenerze verschiedener Beschaffenheit verladen. Die Füllrümpfe für Erze und Koks der neuen Ilseder Hütte haben derartige Verschlüsse erhalten, nachdem eingehende Prüfungen auf Grube Dörnten angestellt worden waren. Aehnlich ist bei neuen Füllrumpfanlagen auf den Röchlingschen Eisen- und Stahlwerken verfahren worden. Der Grund für diese Erfolge liegt darin, daß in langwierigen praktischen Versuchen in großem Maßstabe die Vorgänge der natürlichen Massenbewegung ermittelt wurden, und daß die Bauart der Absperrmittel sich diesen Gesetzen anschließt. Sowohl der MS- als auch der U-Verschluß hat bei geringem Preis eine kleine Bauhöhe und[22] kann daher meist auch in vorhandene Anlagen ohne weiteres eingebaut werden. Die Verschlüsse werden mit verschiedenen Anschlußrahmen ausgeführt, so daß sie ohne Umänderung bei den hauptsächlichsten Formen von Füllrümpfen sofort angebracht werden können.

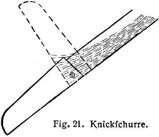

Die Anstauung des ausfließenden Gutes kann auch auf anderer Grundlage zu zweckmäßigen Verschlüssen führen. Eine der gebräuchlichsten Ausführungen dieser Art ist die sogenannte Knickschurre (Fig. 21), die aus einem oberen festen Teil und einem unteren Ende besteht, das zurückgeklappt werden kann und dadurch das Fördergut in seinem Böschungswinkel anstaut. Derartige Schurren sind überall da ein beliebtes Mittel, wo genügend Raum unterhalb der Rumpfverschlüsse zur Verfügung steht, also namentlich beim Beladen von Schiffen. Allerdings ist dabei nicht zu übersehen, daß ein genaues Abmessen sich mit den Knickschurren nicht durchführen läßt, weil ihre Bedienung verhältnismäßig umständlich ist: Man hat sich schon lange bemüht, auch für die Fälle, wo der Regel nach der Rumpfinhalt bei einmaliger Verschlußöffnung vollständig entleert wird, Absperrformen zu finden, die gestatten, den Massenstrom schnell und sicher zu unterbrechen. Eine gute Lösung dieser Aufgabe bildet der dem Hause Bleichert geschützte K-Verschluß, der zu den Oberklappenverschlüssen gehört. Den K-Verschluß kann ein einziger Mann leicht und schnell bedienen, wobei er den Auslauf sicher und genau zu regeln vermag, so daß, wenn nötig, der gesamte Tascheninhalt nicht auf einmal plötzlich in den Wagen stürzt. Der Erfolg ist durch eigenartige Anordnung des Klappendrehpunktes erzielt, der so gelegt ist, daß der auf die Klappe wirkende Massendruck und die Reibung der Klappe am Fördergutstrom einander aufheben. Obgleich die K-Verschlüsse Oeffnungen von rund 5 qm – bis zu 3 m Breite und 1,6 m Höhe – freilegen, arbeitet ein Mann mit ihnen bei Erzen, Kohlen, tonhaltigen Sandarten und anderen Stoffen durchaus sicher und zuverlässig. Während die Knickschurre nicht eine allseitig befriedigende Lösung des Stauverschlusses herbeigeführt hat, brachte die treppenförmige Anstauung der Stoffe durch mehrere Schieber oder Klappen (Bleicherts D.R.P. Nr. 157971) durchgreifenden Erfolg. Diese Bauweise wurde durch die Erkenntnis veranlaßt, daß nach Fig. 11 ausgebildete Verschlüsse trotz ihrer guten Eigenschaften bei Massengütern von verschiedener Körnung, namentlich bei solchen, die neben vorwiegend seinem Gries auch große Stücke enthalten (Gaskohle, Kalkstein) oder die in der Hauptsache feinkörniges Gut und vereinzelte harte größere Stücke aufweisen (Zinkblende, Schwefelkies, Rohphosphate), doch gelegentlich versagen, da die Klappe oder der Schieber sich nicht dicht auf die Schurre setzen kann. Es war daher ein glücklicher Gedanke, durch einen unabhängigen Abschluß das seine Gut für sich zurückzuhalten. Bei diesen grundsätzlich durch Fig. 22 dargestellten Verschlüssen, die bisher hauptsächlich für Gaswerke (Berlin-Mariendorf, Berlin-Tegel, Frankfurt a.M. u.s.w.) geliefert worden sind, wird die Oeffnung des Bunkers durch zwei (oder mehr) getrennte Rundschieber abgesperrt, von denen der eine durch einen Handhebel oder eine Zugstange, der andere durch ein Fußtrittgestänge bedient wird. Der Arbeiter öffnet zunächst den unteren kleinen Schieber und erst dann, wenn der Massenzufluß durch größere, hinter dem oberen Schieber angesammelte Stücke gestört wird, den oberen Schieber, bis die Verstopfung behoben ist. Beim Schließen wird in der Regel der Strom zunächst durch den oberen Schieber zurückgestaut und dann erst das durch den verbleibenden Spalt rieselnde feinere Gut mit dem von unten nach oben wirkenden unteren Schieber völlig abgeschnitten. Ueber andere Bauweisen vgl. [4] Verschlüsse von J. Pohlig A.-G. in Köln; E. Züblin in Straßburg [vgl. a. Zeitschr. d. Ver. deutsch. Ing. 1909, S. 1926 u. f.]; tom Möhlen & Seebeck in Geestemünde; Wayß & Freytag in Neustadt a. d. Hardt, u.s.w.

Vielfach erfolgen bei Kalisalzen, ebenso bei Zement u.s.w. die Abschlüsse von Absackstutzen, deren Zuleitungsröhre oft die Ausläufe von Verteilungsschnecken bilden, gemäß der Darstellung in Fig. 23 durch Drosselklappen (Nagel & Kaemp, Hamburg). Die Säcke werden am unteren Ende der gußeisernen Stutzen mittels Schnallen befestigt, und durch anfangs mehr und zum Schluß weniger weit gehende Drehung der Klappen werden die Säcke zuerst schnell und dann langsamer gefüllt.

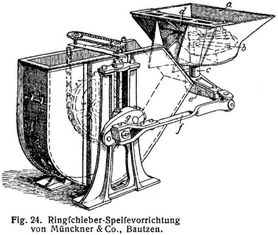

Als Behälterverschluß und als Vorrichtung zum zwangläufigen Speisen von Becherwerken und dergleichen wie auch von selbsttätigen Feuerungen dient der Müncknersche Ringschieber (D.R.P. Nr. 169795).

Die Ausführung von Förderanlagen ist verhältnismäßig einfach, wenn es sich lediglich um die Bewegung von gleichmäßigen,[23] feinkörnigen und trockenen Stoffen handelt. Als jedoch z.B. das Bedürfnis nach Rostbeschickern auftauchte, die auch zerkleinerte Förderkohlen, Briketts, Abfallkohlen und der gleichen verarbeiten, lag naturgemäß die Notwendigkeit vor, die zugehörigen Förderanlagen auch für diese Masten brauchbar zu machen. Besonders trat dabei der Uebelstand zutage, daß eine staubhaltige, ungleiche, in der Regel luftfeuchte Kohle selbst auf steileren Flächen schwer nachrutscht. Der Staub setzt sich leicht fest, verhärtet bald und gibt Veranlassung zu Verstopfungen

Durch den Einbau des durch Fig. 24 veranschaulichten Ringschieberspeisers von Münckner & Co., Bautzen, wurde dieser und noch manch anderer Uebelstand beseitigt. Die Vorrichtung ist völlig unabhängig von der Körnung und vom Feuchtigkeitsgehalt des Gutes. Der Speiser besteht im wesentlichen aus einer segmentartigen Scheibe b, die auf dem Boden eines Bunkerauslauftrichters a frei beweglich ist und eine hin und her schwingende Bewegung (durch c, e, f, g) ausführt. Der ganze von der Kohle bedeckte Teil der Segmentscheibe ist zentrisch um einen Mittelpunkt angeordnet. Bei der Pendelbewegung rutscht daher die Scheibe in der Kohle, ohne sie zusammenzudrücken. Nur die vor die Stirnflächen der Segmentscheibe fallenden Kohlen werden der offenen Seite des Trichters zugeschoben. Der Arbeitsverbrauch des Ringschiebers ist gering. Wird der Speiser zur Beschickung eines Becherwerkes benutzt, so wird er unmittelbar von der unteren Elevatorwelle aus angetrieben. Soll jedoch eine Schnecke oder ein Gurtförderer gespeist werden, so geht der Antrieb mittels eines Gestänges und einer Kurbel von der nächstliegenden hierzu geeigneten Vorgelegewelle aus.

Bei der Inbetriebsetzung kann die Leistung durch Verändern des Kurbelhalbmessers oder auch durch den Schieber d geregelt werden, der so angeordnet ist, daß nur der Böschungswinkel der vor die Stirnfläche des Segments rollenden Kohle geändert wird, während der Durchgangsquerschnitt fast unverändert bleibt. Hierdurch ist erreicht, daß selbst dann, wenn der Ringschieber auf die kleinste Leistung eingestellt ist, noch Stücke von über Faustgröße gefördert werden können.

Der Ringschieber kann in jeden Bunker eingebaut werden ohne Rücksicht auf die Schütthöhe der Kohle, da die beweglichen Teile sämtlich außerhalb der Kohle frei zugänglich angeordnet sind. Der große Erfolg, der mit den Müncknerschen Rostbeschickern erzielt wurde ist der Hauptsache nach mit auf das einwandfreie Arbeiten dieses Ringschiebers zurückzuführen.

Literatur: [1] Buhle, Zeitschr. d. Ver. deutsch. Ing. 1916, S. 141 ff. – Ders., »Glückauf« 1915, S. 629 ff. – [2] Ders., Zeitschr. d. Ver. deutsch. Ing. 1916, S. 147. – [3] Ders., Elektrische Bahnen 1904, S. 162 u. f. (Berquist-Mulde). – [4] Lüge, Hochofen-Begichtungsanlagen, Berlin 1913, S. 18 ff.

M. Buhle.

http://www.zeno.org/Lueger-1904.