- Schuh- und Stiefelleisten

Schuh- und Stiefelleisten. Leisten, aus dem altgermanischen Worte Leist (= Trittspur), dann spezialisiert in der heutigen Bedeutung: eine nach der Gestalt des menschlichen Fußes angefertigte Form zur Herstellung von Schuhwerk.

Die Form des Leidens bestimmt der Gebrauchszweck der Beschuhung. Bei feinerem Schuhwerk gewinnt neben der Nützlichkeit der Form im Gebrauch noch die Wohlgefälligkeit der Erscheinung und deren Angemessenheit zur besonderen Zweckidee, der die Fußbekleidung zu dienen hat, hervortretendere Bedeutung. Es haben sich bestimmte Geschmacksrichtungen herausgebildet. Deren besondere Haltung unterliegt dem wandelnden Geschmack der Mode.[692] Für gesellschaftliche Zwecke besitzt die französische Haltung die Führung, deren Kennzeichen eine langgezogene Sohlenbahn mit vorn flach verlaufender Spitze ist; der Straßengebrauch bevorzugt den gedrungenen amerikanischen Typ. Formen ausgesprochenen deutschen Charakters gibt es nicht; letztere sind meist Nachahmungen ausländischer Originale. Nichtsdestoweniger besitzt Deutschland eine hochentwickelte Leistenindustrie.

Als Material zum Leisten dient Weiß- oder Rotbuche; letztere wird namentlich für gewöhnliche Massenware verwendet. Die mechanische Schuhfabrikation braucht zähes Holz, das spärlichen Wuchses ist: Weißbuche, wie solche die Wälder Steiermarks und andre Gebirgsländer liefern. Dieses besitzt besondere Widerstandsfähigkeit und Maßbeständigkeit.

Zubereitung des Materials. Die gefällten Stämme werden zuerst in Klaftern geschichtet. In dieser Verfassung liegen sie oft jahrelang zum Trocknen. Dann kommen sie in die Fabrik und werden zerstückelt. Die Länge der Klötze bestimmt der Spezielle Verwendungszweck. Hierauf zerlegt man diese Stücke nochmals in Keile. Letztere gelangen wiederum zur Bandsäge, wo sie im Rohen zurechtgeformt werden (Fig. 1). Diese Stücke wandern dann in eine Trockenanlage; dort lagern dieselben monatelang, bis aus dem Holz alle Feuchtigkeit entwichen ist. Die meisten deutschen Leistenfirmen greifen, um den Trockenprozeß abzukürzen, zum Warmluftverfahren (nach Art der Pianofortefabrikanten).

Modellentwürfe. Die Leisten werden nach Modelleisten gedreht. Diese müssen für jede Fasson eigens konstruiert werden. Die Modelle werden von Spezialisten fast durchweg mit der Hand angefertigt. Da die Leisten serienweise abstufen, nimmt man als Ausgangspunkt eine mittlere Größe, das sind die Längen: bei Herrenleisten 27–28, bei Damenleisten 24–25 cm u.s.w. (Wegen Größenbezeichnung vgl. Schuhfabrikation, Bd. 6, S. 824.) Die Modelleisten müssen erstens eine bestimmte Weite haben. Diese richtet sich nach den charakteristischen Eigentümlichkeiten der unteren Gliedmaßen und nach dem Gebrauchszweck des Schuhwerks. Die Weitentabellen für Leisten sind eine Resultante gesammelter Erfahrungen und gelten als Fabrikgeheimnis. (Vgl. die in der Praxis ausprobierten Weitentabellen auf S. 693.) Die Modelleisten müssen sich zweitens der Geschmacksrichtung unterordnen, die im Bereich des zugehörigen Gattungstyps die Oberhand besitzt. Die Spitze des Leistens wird nämlich auf diese oder jene Manier verziert: Kugelrundung, scharfe Kanten, blattähnliche Figuren. Diese besonderen Merkmale werden bald mehr nach vorn gelegt, bald nach rückwärts geschoben. Jede Verschiebung ändert den Ausdruck des Leistens. Diese Feinheiten oder Individualitäten innerhalb der Gattung vermag der Laie oftmals nur schwer zu deuten. Dieser bildet seine Ansicht nach dem Geschmack jener Gesellschaftsgruppe, der er sich zurechnet. Jede Saison kennt ihre Neuheiten.

Der Arbeitsprozeß der zur Ausführung gelangenden Entwürfe ist ziemlich einfach. Nach dem Modelleisten werden besondere Kopien angefertigt. Diese kommen in eine sinnreich konstruierte Drehbank. Selbige arbeitet automatisch und graduiert sowohl die verschiedenen Größen als auch die Weiten. In eine Vorrichtung kommt die betreffende Kopie des Modellleistens, in die andre der im Rohen zurechtgeformte Holzklotz. Nachdem beide Teile eingespannt worden sind, wird die Maschine in Bewegung gesetzt; dabei läuft ein Rad um den Kopieleisten und das Fräsmesser um den Holzklotz. Nach Beendigung der Runde ist das Material mathematisch exakt geformt. Nur die Ferse und die Spitze des Leistens bleiben nachzufräsen. Daran schließt sich eine Kontrolle auf den vorgeschriebenen Inhalt des Leistens hin. Leisten für Rahmenware bekommen im Fersenteil und teils auch im Spitzenteil, Leisten für Mackay-Schuhwerk längs der gesamten Sohlenbahn eine Auflage aus Stahlblech (Fig. 2 und 3). Letzteres wird nach besonderen Schablonen geschnitten, genau nach der Sprengung des Leistens gebogen und schließlich mittels Schrauben oder Nägeln auf den Leisten befestigt. Infolge der Mannigfaltigkeit, die innerhalb der Formen besteht, muß diese Operation mit der Hand ausgeführt werden. Weiterhin ist noch das Aeußere des Leistens zu verfeinern. Diese Verrichtung besitzt technisch große Bedeutung. Sie verlangt reiche Erfahrung in der Behandlung des Materials, ein sicheres Auge und geschulte Hand. Der Arbeiter bedient sich dabei eines rotierenden Schleifapparates und bearbeitet den Leisten so lange, bis alle Unebenheiten verschwunden sind. Dabei darf vom Holz nur wenig abgenommen werden. Der Umfang des Leistens muß genau mit der vorgeschriebenen Leistenweite übereinstimmen. Ebenso darf die Eigenart der Leistenspitze nicht verletzt werden. Jede Bewegung seitens des Arbeiters muß berechnet sein. Ein unüberlegter Handgriff, und der Leisten hat die Individualität des Modellleistens verloren. Der

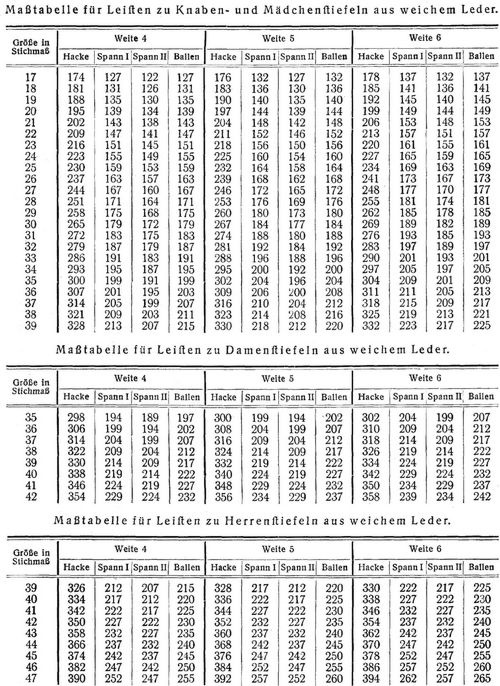

[693] In der Praxis ausprobierte Weitentabellen.

Die in den nachstehenden Tabellen eingesetzten Zahlen geben die Strecke in Millimetern an. Man unterscheidet etwa 10 Weiten. Weite 5 kann man als normale Weite ansehen. Die Staffeln bewegen sich bei Sticheinteilung von Größe zu Größe: Ballen- und Spannmaße von 5 zu 5 mm, Hackenmaß von 8 zu 8 mm, und zwar letzteres nach dem Spannpunkt hin gemessen, oder, wenn erstere Maße von 41/2 zu 41/2 mm abstufen, folgt Hacke von 71/2 zu 71/2 mm. Innerhalb der Weite springt das Hackenmaß von 2 zu 2 mm, Ballen- und Spannmaße von 5 zu 5 mm. So bei Damen- und Herrenleisten. Kinderfüße stehen noch in der Entwicklung; deren Dimensionen zeigen ein andres Verhältnis. Im allgemeinen verlangt der Gebrauchszweck des Schuhwerks für stärkeres Ledermaterial stärkere Weiten.

[694] geschliffene Leisten passiert dann eine zweite Kontrolle, die alle mit Makel behaftete Ware zurückweist. Hier anschließend, ergeben sich noch einige kleine Arbeiten: das Aussägen des Keils und Einsetzen von Verschlußsendern oder Dübeln nach Fig. 4, Polieren des Leistenkörpers mit einer Mischung von Erdwachs und Kolophonium. Den fertigen Leisten, mit Lederplane versehen, zeigt Fig. 5. Das sind in großen Zügen die Operationen, die beim Herstellen der Zwickleisten für die Schuhfabrikation erforderlich sind. Aehnlich ist die Fabrikation der Glättleisten (Fig. 6) und andrer Leisten für die mechanische Schuhfabrikation.

Stanzmesser. Zum Formen der Lederteile dienen besondere Stanzmesser. Damit werden die Sohlen, die Kappen und andre Teile, die den Boden der Beschuhungen ausmachen, aus der Haut des Leders herausgeschnitten (Fig. 7). Neuerdings wird auch Oberleder ausgestanzt (Fig. 8). Die Stanzmesser für Innenfohlen werden nach den nämlichen Schablonen hergestellt, nach denen die Leisten angefertigt worden sind, für Sohlen und die übrigen Teile müssen andre Modelle hergestellt werden. Das Herstellungsverfahren der Stanzmesser bleibt sich in allen Fällen gleich. Als Material zu den Stanzmessern dient allerbestes Stahlband. Zuerst wird die Länge der Umrißlinie festgestellt, welche die betreffende Schablone aufweist. Diese muß auch das Stahlband haben. Dasselbe wird dann im Feuer erhitzt, dessen Enden zusammengeschmiedet und das Ganze nach der als Vorlage dienenden Fasson geformt; das geschieht mittels Hammer und Amboß. Das soweit gediehene Produkt kommt hierauf zu den Fräsmaschinen. Eine derselben egalisiert die Höhe des Bandes und gibt ihm zugleich eine glatte Fläche für die Messerschneide. Eine andre Maschine gestaltet die innere Wand des Messers konisch. Diesem folgt ein Egalisieren der äußeren Messerwand, und nachdem die Schneide des Messers geordnet ist, wird die Masse poliert und gehärtet. Die Stanzmesser werden sodann auf Paßform und Qualität hin kontrolliert, nach Größen u.s.w. gestempelt, zum Teil auch angestrichen.

Leistenfabriken: Karl Behrens in Alfeld a. d. Leine; Brüder Winkle in Altenstadt a. d. Hier; Bergnerwerke in Eisenach; Fagus in Alfeld a. d. Leine; Hugo Barth in Arnstadt in Thür.; Hermann Zetzsche in Arnstadt in Thür.; A. Szkolny in Frankfurt a.M.

Arno Hässelbarth.

http://www.zeno.org/Lueger-1904.